Устройство промышленных полов: можно ли залить самостоятельно. Технология устройство промышленных полов

Виды промышленных полов и технология их устройства

Виды промышленных полов

Содержание статьи

Полы в промышленных помещениях могут использоваться в самых разных отраслях производства. Их можно встретить в цехе, на складе, промышленных организациях и торговых центрах.Другими словами там, где необходимо напольное покрытие больших размеров, с надёжным основанием, которое способно выдержать колоссальные нагрузки, резкие перепады температурных показателей и воздействие агрессивной среды. Сегодня существуют различные виды промышленных полов, а технология их производства достигла высочайшего уровня, поэтому с успехом справляется со всеми возложенными на неё требованиями.

Требования к промышленному полу

Главным при выборе полового покрытия в промышленных зданиях по праву считаются защитные функции и метод его укладки. При этом рассматриваются следующие аспекты:

• Потенциальные нагрузки механического характера – для этого надо выяснить будет ли передвигаться по полу транспорт, монтироваться спецтехника с большой весовой массой или падать тяжелые, громоздкие предметы на напольное покрытие.

• Нагрузки термического характера – перепады температуры, приближенность к разных проемов, промышленных печей, функционирующих в режиме повышенного температурного режима и холодильных установок.

• Температурный коридор должен быть в диапазоне – от -60° до 1200° С.• Соответствие требованиям гигиены – они должны без труда чиститься, обладать влагостойкими свойствами.

• Температурный коридор должен быть в диапазоне – от -60° до 1200° С.• Соответствие требованиям гигиены – они должны без труда чиститься, обладать влагостойкими свойствами.

• Срок эксплуатации – в отдельных случаях должен достигать 40 лет службы.• Гидроизоляция – её наличие и тип (полимерная или рулонная).• Срок загрязнения напольного покрытия.

• Влажность основания пола промышленного назначения – она зависит от дистанции полового покрытия и грунтовых вод.• Рабочий режим организации – сменный либо круглосуточный.• Вопросы декоративного характера.

Виды промышленных полов

Промышленное половое покрытие в зависимости от его назначения можно поделить на несколько групп:

- Покрытие для терминалов, складских и материально-техническихпомещений, а также производственных площадок;

- Полы для площадок промышленного характера с повышенной влажностью;

- Покрытие для помещений с высокой устойчивой нагрузкой;

- Напольное покрытие для больниц, столовых и прочих общественных зданий;

- Полы для помещений с холодильными и морозильными камерами промышленного характера;

- Напольное покрытие для дезактивируемых помещений и санитарных пунктах пропуска атомной промышленности;

- Антистатическое, пожаро- и взрывоопасное покрытие;

- Полы для спортивных площадок/центров из полиуретана.

Технология устройства промышленных полов

При монтаже промышленных половых покрытий из бетона нужно учитывать все параметры деталей помещения: предыдущих полов, стен, потолков и устанавливаемого оборудования.

Это напольное покрытие стало известно миру задолго до других наливных полов. Еще в те времена они обладали такими свойствами как: стойкость к любому химическому и механическому воздействию, достойной прочностью и легкостью очистки. Что и принесло им такую популярность.

Однако в наше время бетонные полы укладывают лишь в тех промышленных помещениях, где прочность не особо важна. В случае возрастания требований к прочности они могут выступать лишь основанием для полового покрытия. В то же время их часто критикуют за недостаточный уровень стойкости к химическим и механическим повреждениям. Но на самом деле проблема не так существенна. Она имеет 2 пути решения:

Однако в наше время бетонные полы укладывают лишь в тех промышленных помещениях, где прочность не особо важна. В случае возрастания требований к прочности они могут выступать лишь основанием для полового покрытия. В то же время их часто критикуют за недостаточный уровень стойкости к химическим и механическим повреждениям. Но на самом деле проблема не так существенна. Она имеет 2 пути решения:

- Приобретение бетона высокого качества;

- Закрепление верхнего слоя бетона топингом.

При этом важно подчеркнуть, что бетонный промышленный пол, покрытый топингом, прослужит предприятию в несколько раз больше чем обычный (ударостойкость увеличивается в 2 раза, а стойкость к износу в 8 раз).

Полимерные полы промышленного направления

Это весьма большой класс напольных покрытий. Классифицируются они по составу:

- Эпоксидные полы – обладают высокой жесткостью, отсутствие реакции на большинство хим. элементов. Однако крайне чувствительны к резким скачкам температурных показателей;

- Эпоксидно-уретановые – устойчивые к хим. веществам и весьма эластичны;

- Полиуретановое покрытие пола – обладают стойкостью к механическому, химическому и температурному влиянию;

- Метилметакрилатное покрытие – химическая и механическая стойкость минимальна, однако низкие температуры выдерживает достойно.

Если правильно подойти к выбору промышленных полов, предприятие еще долго не будет задумываться о проблемах с половым покрытием. Главное, принимая решение о приобретении напольного покрытия удостовериться, что оно соответствует всем требованиям организации, и помещения в котором будет проводиться обустройство.

Подготовлено: ООО «Олис-Групп», www.olis-group.com.ua, Юридический и почтовый адрес: 25006, г. Кировоград, ул. Вячеслава Черновола, 14/2, 2

samastroyka.ru

бетонная технология производства, наливные виды покрытий в зданиях и цехах

Промышленные полы обладают хорошей прочностью и длительным сроком службы Чтобы промышленное помещение могло выполнять все присущие ему функции, крайне важно качественное устройство промышленных полов. Такой пол должен быть точно рассчитан и оптимально приспособлен для механических нагрузок, сделан из прочных материалов и отвечать необходимым мерам по безопасности.

Промышленные полы обладают хорошей прочностью и длительным сроком службы Чтобы промышленное помещение могло выполнять все присущие ему функции, крайне важно качественное устройство промышленных полов. Такой пол должен быть точно рассчитан и оптимально приспособлен для механических нагрузок, сделан из прочных материалов и отвечать необходимым мерам по безопасности.

Основные требования для бетонных промышленных полов

Промышленный пол представляет собой конструкцию, которая должна соответствовать техническим требованиям.

Промышленные бетонные полы используются на заводах, парковках и различных предприятиях

Промышленные бетонные полы используются на заводах, парковках и различных предприятиях

При этом соблюдаются следующие условия:

- Пол должен активно противостоять таким процессам, как давление, сжатие, истирание поверхности, удары;

- К тому же, он должен быть минимально подвержен воздействию химических жидкостей, обладать водоотталкивающими свойствами, спокойно переносить температурные перепады;

- Поверхность покрытия не должна представлять опасности для людей и обязана обеспечивать нормальное передвижение, как сотрудников предприятия, так и транспортных средств, задействованных в рабочем цикле;

- Обязательным условием считается его безвредность для человеческого здоровья – пол не должен выделять токсичные вещества, неприятный запах, а также как можно меньше собирать частицы мусора и пыли.

Устройство промышленных полов должно подразумевать лёгкость ремонта и простоту его уборки и очистки.

Такие полы применяются в складских комплексах, торговых и развлекательных центрах, гаражах, парковках, больших площадях, отведённых под автостоянки, в зданиях промышленных предприятий и в производственных цехах.

Крепкие и надежные промышленные полы: технология производства

Промышленные бетонные полы имеют многослойную структуру и начинаются с базового слоя – основания.

При производстве промышленных полов строго соблюдается технологический процесс на всех этапах

При производстве промышленных полов строго соблюдается технологический процесс на всех этапах

Располагаются они в таком порядке:

- Самый низ является основанием для всей конструкции, может быть естественным грунтовым или искусственным сооружением.

- Сверху основания располагается подстилающая часть, предназначенная для распределения нагрузки на базовый слой.

- В обязательном порядке бетонные полы имеют теплоизоляцию и шумопоглощающий слой, без которого работа в помещении будет просто оглушающей.

- Прослойка гидроизоляционных материалов необходима для того, чтобы охранять полы от излишней влаги в результате залива сточными грунтовыми водами.

- Выше размещается стяжка, которая выполняет роль выравнивателя. Для поддержания верхнего финишного покрытия существует промежуточная прослойка.

Сегодня бетонные поверхности промышленных покрытий представляют абсолютно ровную стяжку, которую невозможно сделать вручную.

Для производства таких покрытий требуется определённое оборудование и высокие технологичные процессы, обеспечивающие небывалую прочность конструкции.

Это происходит благодаря втиранию в свежезалитый бетон упрочняющего вещества – топпинга, который увеличивает сцепление всех элементов состава.

Основные виды промышленных полов

Разновидности полов различаются по своему назначению, поэтому подходят для разных типов помещений.

Промышленные полы могут отличаться по толщине, составу и прочности

Промышленные полы могут отличаться по толщине, составу и прочности

Всего их 5 видов:

- Наливные полы, отличающиеся устойчивостью к большим нагрузкам, а также к воздействию химических веществ, используемые в зданиях администрации, торговых центрах, офисных помещениях;

- Промышленное покрытие с упроченной поверхностью, пылеотталкивающее, применяемое, в основном, для заводских помещений, промышленных цехов, моек и автостоянок;

- Напольные покрытия на основе полимеров, не боящиеся агрессивной химии, использующиеся на пищевом, медицинском и фармакологическом производстве;

- Монолитный пол из ячеистого магнезиального бетона, в состав которого входит большое количество компонентов, среди которых: магнезит, каменная крошка, тальк, древесные опилки и другие вещества;

- Мозаичное бетонное покрытие и монтируемые полы для общественных помещений большой площади и повышенной нагрузки.

Все виды сооружений требует точного расчёта, любая технология должна выполняться по всем правилам и в установленном порядке. Процесс может быть сухим либо жидким, если дело касается возведения наливных промышленных полов.

Основные этапы производства промышленных полов

От того, как будет подготовлено оборудование, зависит качество и скорость возведения конструкции.

Промышленные полы зачастую создаются командой профессионалов, обладающей необходимыми техническими приспособлениями

Промышленные полы зачастую создаются командой профессионалов, обладающей необходимыми техническими приспособлениями

В первую очередь проходит подготовка всех устройств и приспособлений и только затем начинается процесс монтажа:

- Для работы требуется машина для отделки бетона, шлифовальное приспособление, лазерный уровень, виброрейки, бетононасос, нарезчики швов, бетономешалка и укладчик бетона.

- На втором этапе происходят замеры и разметка уровня, при котором намечается толщина всего сооружения.

- Далее подготавливается основание – происходит утрамбовка и максимальное уплотнение грунта, размещение песчаной "подушки" и выравнивание.

- Сверху помещается слой гидроизоляции на основе битумной смеси, плёнки и полимерной мембраны.

- Следующая стадия – наложение арматурной сетки и её скрепление проволокой.

- После этого приготавливается цементный раствор и происходит его заливка с последующим распределением по всей поверхности с помощью виброреек. При этом происходит уплотнение и удаление воздушных пузырей.

- Спустя 2-3 дня с бетона убирается цементное молочко и производится разглаживание посредством затирочного диска. Если площадь большая, применяется специальная машина.

- Затем начинается добавление топпинга – упрочняющего вещества.

- После второй затирки снова добавляют упрочнитель.

- В конце происходит завершающая затирка и нанесение валиком или распылителем защитного слоя кюринга, предохраняющего поверхность от грязи и пожелтения.

После установки пол можно будет использовать через 28-30 дней.

Для уже готового основания может применяться процедура жидкого нанесения топпинга, как с помощью распылителя, так и валика.

Промышленные полы (видео)

На сегодня к качеству промышленных полов предъявляются высокие требования, которые могут быть выполнены только с применением специальных устройств. Однако, в первую очередь, должен быть произведён правильный расчёт всех операций. Только так можно получить идеальный пол, обладающий нужными характеристиками и безопасный для использования людьми.

Внимание, только СЕГОДНЯ!

Добавить комментарий

kitchenremont.ru

Устройство промышленных полов

Устройство качественных полов считается обязательным мероприятием, что определяет надежность и длительность эксплуатации будущего строения. Обычные бетонные конструкции, которые не прошли специальную обработку, не эргономичны, в таких помещениях грязно и пыльно. Если требования прочности и чистоты для вас важны, то стелить целесообразно полимерные или наливные промышленные полы.

Промышленный пол представляет собой строительную конструкцию, на которой происходит весь производственный процесс и деятельность людей. Конструкции и материалы промышленных полов назначают, исходя из нагрузок от складируемого груза, интенсивности и вида механических воздействий напольных транспортных средств и пылеотделения в соответствии с установленными нормативами.

Общетехнические требования, которые предъявляются к промышленным полам, сводятся к следующему: конструкция должна оказывать сопротивление усилиям изгиба, сжатия и растяжения, ударам и истиранию. Пол должен противостоять агрессивным химическим факторам – низким или высоким температурам, воде, маслам, щелочам и растворам кислот.

Пол для промышленных и производственных зданий

По технологическим требованиям промышленный пол должен иметь гладкую, но не скользкую поверхность, а также обеспечивать удобное и безопасное передвижение транспортных средств и людей. Помимо этого, пол в процессе эксплуатации не должен оказывать на здоровье людей вредного влияния, то есть конструкция не должна выделять опасные газы, пыль и запах.

На поверхности промышленного пола не должны формироваться заряды статического электричества, а в некоторых случаях пол просто обязан быть диэлектриком. К промышленным полам выдвигаются и эксплуатационные требования — материал должен допускать возможность ремонта и поддаваться быстрой и легкой очистке.

Промышленные бетонные полы состоят из нескольких слоев. Грунтовое основание выступает естественной или искусственной опорой пола, которая воспринимает все нагрузки, что передаются от пола. Дальше располагается подготовка — подстилающий слой, что распределяет нагрузки на грунтовое основание.

[include id=»1″ title=»Реклама в тексте»]

Теплоизоляция нужна для уменьшения общей теплопроводности пола, а звукоизоляция предотвращает проникание в помещение и из него ударного шума. Гидроизоляция — слой, который препятствует прониканию через промышленный пол сточных вод и прочих жидкостей, а также защищает всю конструкцию от грунтовых вод.

Из каких слоев состоит промышленный пол

Следующий слой промышленного пола называют стяжкой. Она служит для выравнивания поверхности нижележащего слоя или перекрытия, необходима для придания покрытию заданного уклона, для укрытия разных трубопроводов и распределения по нежестким нижележащим слоям нагрузок.

Прослойкой принято называть промежуточный слой пола, который связывает покрытие с нижележащим слоем или служит для покрытия упругой частью. Покрытие представляет собой верхний слой пола, что непосредственно подвергается эксплуатационным воздействиям.

Промышленные полы бывают нескольких видов. Бетонные полы с упрочненным верхним слоем зарекомендовали себя как прочное, надежное и непылящее покрытие. Используются для производственных зданий, гаражей, автомоек и автосервисов.

Промышленные наливные полы не боятся активных механических и химических воздействий. Они в эстетическом плане более привлекательны, чем топинги. Подобные конструкции широко применяются в постройках общественного назначения — полы для офиса, торгового центра, административного здания. Полимерные наливные полы благодаря своей стойкости к агрессивным средам встречаются на предприятиях пищевой и фармацевтической промышленности.

Промышленный пол в автосалоне

Монолитный мозаичный пол, что выполнен из магнезиального бетона отлично подходит для высокоинтенсивных и высоконагруженных режимов эксплуатации. Магнезиальные полы применяются для производственных зданий и сооружений разных отраслей промышленности, служат высокопрочными бесшовными полами для складских помещений и автопаркингов.

Монтируемые полы используются чаще всего в административных и офисных помещениях, а также строениях общественного назначения. Это офисные полы, полы для магазинов и торговых площадей, кафе и ресторанов, подсобных и технических помещений.

Если вы планируете соорудить новое производственное здание, стоит хорошо продумать укладку иустройство промышленных полов. Традиционно подобный вид работ требует большой аккуратности при монтаже и значительного опыта работы в строительной области. Технологически процесс – не из легких.

Схема устройства промышленного пола

Промышленные бетонные полы можно укладывать поверх грунта или существующего бетонного основания. Укладка бетонного пола по грунту начинается с тщательной предварительной трамбовки грунта, которая осуществляется по всей площади помещения. Согласно технологии следующим шагом будет укладка песчаной подушки. Её толщина зависит от видов грунтов. Поверх песчаной помещается уплотненная щебеночная подушка.

Если промышленные полы устраиваются поверх старого основания, это также требует тщательной подготовки основания. Его принято осматривать на предмет трещин, которые следует расширить и заполнить специальным ремонтным составом. Если состояние основания не позволяет проводить ремонтные работы, его нужно демонтировать. Основание должно быть выровненным, если оно имеет резкие перепады высоты.

[include id=»2″ title=»Реклама в тексте»]

Наличие гидроизоляции в технологии бетонного пола зависит только от первоначального проекта. Процесс осуществляется при помощи полимерных мембран или битумной гидроизоляции. Если происходит заливка пола в помещении большой площади, то территорию нужно разбить на «карты» — прямоугольники конкретного размера, что определяются шагом колонн. Оптимальный размер равен 6 метрам.

Инструмент для устройства промышленных полов

На подготовленную поверхность нужно поместить арматурную сетку, которая накладывается между картами с необходимым нахлестом и скрепляется мягкой проволокой. Потом предстоит провести заливку бетонного пола с учетом подвижности смеси.

Укладка промышленного пола — распределение топпинга

Устройство бетонной стяжки промышленного пола требует тщательного подхода к разравниванию, что должно осуществляться при помощи виброреек — специальных инструментов. На этом этапе допускается добавление бетонной смеси. Дальше стоит выполнить затирку поверхности бетона и нанести топпинг. Используется бетонозаглаживающая машина.

Сначала нужно провести первичную зачистку поверхности, после чего стоит рассыпать топпинг. Важно максимально равномерно распределить вещество по поверхности бетонной стяжки. Как только топинг впитает влагу, а поверхность потемнеет, следует произвести грубую затирку стяжки промышленного пола — немедленно распределить оставшийся топпинг.

Финишную шлифовку стоит провести в тот момент, когда ноги человека будут оставлять на поверхности стяжки след глубиной в 2 мм. Для этой процедуры используются все те же бетонозаглаживающие машины с финишными лопастями, которые способны постепенно менять угол наклона. Устройство бетонного промышленного пола подойдет к концу, когда пол получит характерный бетонный блеск. При желании можно нанести обеспыливающее покрытие и провести железнение бетонного пола.

Как видно, устройство бетонного пола представляет собой специфический трудоемкий процесс, однако заливка бетонного промышленного пола своими руками все-таки осуществима. Следуя инструкции, в результате можно получить отличное покрытие, что подойдет для любого производственного или промышленного здания.

strmnt.com

О технологии устройства промышленных полов

Устройство промышленных полов — процесс сложный и многоэтапный. Только четкое соблюдение технологии позволит получить действительно качественное напольное покрытие, удовлетворяющее самым высоким требованиям.

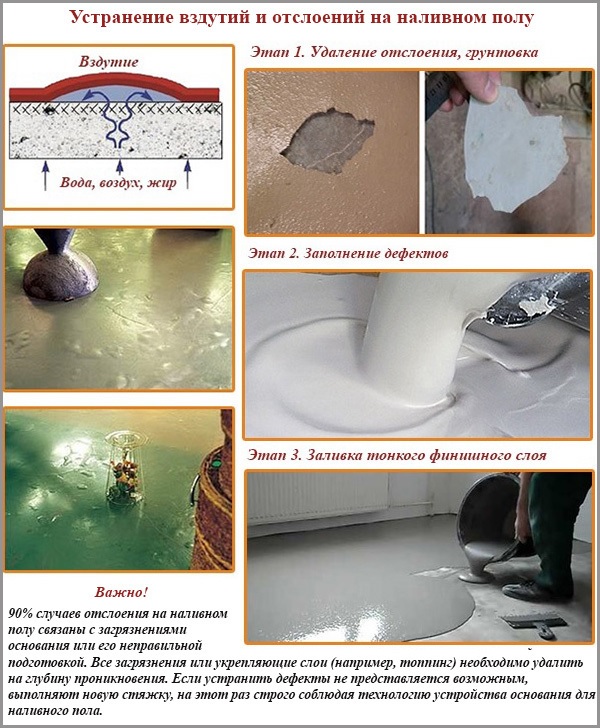

Бетонное снование, на которое будет наноситься полимерное покрытие должно быть выполнено из бетона марки не ниже М-250. В противном случае будет происходить отслоение упрочненного полимерами поверхностного слоя. Толщина бетонной плиты должна быть не менее 10 см, оптимально 15-20 см. Основание должно быть армировано. Структура армокаркаса и параметры материалов для него должны соответствовать будущим нагрузкам.

Основание должно быть зачищено от старых полимерных покрытий, пятен ГСМ, жиров растительного и животного происхождения.

Под бетонной плитой должна быть выполнена гидроизоляция. Иначе не исключена возможность впитывания бетоном влаги, что в свою очередь приведет к разрушению упрочненного верхнего слоя. К сведению, существуют паропроницаемые полимерные составы, их можно наносить на бетонные поверхности и при отсутствии гидроизоляции.

Готовое бетонное основание шлифуют мозаично-шлифовальными машинами. Шлифовка бетона осуществляется на глубину от 3 до 10 мм в зависимости от марки бетона и качества его укладки. Выполняется как минимум пять проходов по одному следу в перпендикулярных направлениях. После каждого прохода пыль собирают шпателями и промышленными пылесосами.

При шлифовке основной задачей является удаление цементного молочка – слабого верхнего слоя бетона, при этом открываются поры бетона. Кроме того, шлифовка выравнивает поверхность.

По завершении шлифовки проводится обеспыливание промышленными пылесосами. Пыль мешает полимерным составам проникать в бетон, поэтому удалить ее надо самым тщательным образом. Сразу после обеспыливания приступают к огрунтовке.

Обычно наносят 2-3 слоя грунта. Грунт прозрачный. Он пропитывает бетонное основание на 3-6 мм в зависимости от качества бетона. Чем хуже бетон, тем больше пористость, тем глубже пропитка. После огрунтовки образуется высокопрочный поверхностный слой – полимербетон. Последующая окраска придает бетонной поверхности большей частью только высокие эстетические свойства. Задача защиты и упрочнения бетонных поверхностей решается огрунтовкой.

Эпоксидные компоненты наносить нужно при температуре не ниже +5С°. Однако существуют полиуретановые материалы, работать с которыми можно и при -30С°. Во время нанесения бетон должен быть сухим. Если произойдет запечатывание влаги, то будут образовываться пузыри, будет происходить отслоение краски. Но существуют полимерные составы на водной основе, для них сухость бетонного основания не столь принципиальна.

Сохнет грунт по-разному в зависимости от температуры окружающей среды, чем выше температура, тем быстрее сохнет. Продолжительность — от 8 часов до двух суток, в среднем — 24 часа.

После огрунтовки производят шпатлевку полную или частичную в зависимости от качества, ровности основания. Для этих целей используют заводские полимерные шпатлевки. Можно также материал для шпатлевания изготовить самостоятельно: в грунт добавляется кварцевый песок мелкой фракции или кварцевая пыль, все размешивается до консистенции сметаны. Прошпатлеванная поверхность сохнет, затем ее шлифуют и обеспыливают.

Затем нарезают швы. Карта швов разрабатывается индивидуально для каждого объекта в соответствии с конфигурацией площади. Как правило, швы нарезаются по направляющим, то есть через каждые 4-6 м. В перпендикулярном им направлении швы нарезают через каждые 12 м. По периметру и вокруг колонн нарезают изоляционные швы. После нарезки швов идет их обеспыливание и огрунтовка. Швы заполняют уже после окраски, на дно шва — монтажную пену, сверху — герметик.

Если после огрунтовки шпатлевка не потребовалась, то огрунтованную поверхность перед окраской лучше пройти мозаично-шлифовальной машиной, чтобы «сбить глянец», придать небольшую шероховатость и тем самым обеспечить лучшее сцепление лицевого слоя с поверхностью. Затем обеспылить.

Далее приступают к окраске. Краска бывает однокомпонентная и двухкомпонентная. В любом случае перед нанесением все тщательно перемешивается. Для этого используются электрические дрели со специальными насадками.

Краска наносится в 2-3 слоя. Условия нанесения те же, что и для грунта. Продолжительность высыхания от 8 часов до двух суток. Краска так же, как и грунт, наносится кистями, поролоновыми валиками.

Следует помнить, что полимерные материалы легковоспламеняемы и токсичны. Поэтому при работе с ними обязательно соблюдение мер пожарной безопасности, а также использование средств защиты рабочих: противогазы, противогазовые респираторы.

При устройстве наливных полов порядок работ аналогичный. Важным требованием является ровность основания. Уклон должен составлять не более 0,1%. Для обеспечения лучшей сцепки материалов второй слой грунта сразу после нанесения посыпают кварцевым песком фракции 0,3-0,8 мм. После высыхания грунта излишки песка собирают шпателями и пылесосами. На эту шероховатую поверхность наносят наливные полы. Все наливные полы двухкомпонентные. Составляющие смешивают непосредственно перед нанесением.

Подготовленный полимерный состав выливают на бетонную поверхность и разравнивают ракелью. Затем прокатывают 2-3 раза игольчатыми валиками, чтобы удалить пузырьки воздуха. Толщина наливных полов 2-5 мм, в то время как при устройстве окрасочных полов полимерные составы практически полностью уходят в бетон, и толщина покрытия составляет максимум 0,5 мм.

Нанесение наливных полов возможно не только на бетонное основание, но и на асфальт, на тротуарную и мозаичную плитку.

Более прочными и износостойкими являются кварцнаполненные промышленные полы. Свежеогрунтованную поверхность посыпают кварцевым песком, после высыхания грунта лишний песок удаляют и наносят полимерный состав. Если в качестве финишного покрытия выбрана краска, то она лишь частично заполняет пространство между песчинками, сохраняя рельеф поверхности, таким образом, получают кварцнаполненное шероховатое покрытие. Кроме высокой прочности преимуществом такого покрытия являются антискользящие свойства.

Для получения промышленных полов с высокими антистатическими свойствами в полимерное покрытие пола закладывается сетка из тонких медных пластин, которая соединена с кабелем заземления. При устройстве таких полов используется специальный антистатический грунт, специальная антистатическая шпатлевка, специальные антистатические наливные полы, обладающие высокой электропроводностью и пониженным удельным сопротивлением. Антистатические промышленные полы используются в помещениях с повышенной пожароопасностью.

Широкое распространение получили так называемые упрочненные бетонные полы или топпинг-полы. Топпинг — это специальные сухие смеси — упрочнители бетона. На свежеуложенный бетон в несколько этапов наносится топпинг и втирается в бетон затирочными машинами. Благодаря нанесенному топпингу бетонные полы становятся прочнее, не пылят, приобретают антистатические свойства, становятся более устойчивыми к воздействию агрессивных веществ: бензина, машинного масла, дизельного топлива, приобретают декоративную привлекательность. Значительным преимуществом топпинг-полов является быстрота их выполнения. Через 5-7 дней после заливки бетона топпинг-полы уже способны выдерживать движение легких погрузчиков. Кроме того, топпинг-полы сравнительно недороги.

www.sedmoycanal.com

особенности напольных покрытий зданий, фото

Каково устройство промышленного пола и как оно соотносится с параметрами производственных зданий?

Сфера применения таких полов распространяется на различные отрасли производственной деятельности. В результате, напольные покрытия такого типа повсеместно встречаются в складских помещениях, в цехах, в торговых комплексах и в прочих объектах, где к надёжности и долговечности полов предъявляются повышенные требования.

Применение наливных полов в складских помещениях

Распределение смеси ракелем

На сегодняшний день устройство полов промышленных зданий осуществляется с применением современного оборудования и высокотехнологичной спецтехники. Разумеется,наряду со специальным оборудованием,используются наиболее эффективные и высококачественные стройматериалы, выбор которых осуществляется в строгом соответствии со стандартами, регламентирующими требования к качеству промышленного пола.

Разновидности промышленных полов

Схематичное изображение полимерных покрытий

Промполы, в соответствии со сферой применения, подразделяются на категории, предназначенные для использования:

- в условиях производственных площадок, терминалов, материально-технических и складских помещений;

- на объектах, где необходима повышенная устойчивость к механическим нагрузкам;

- в условиях повышенного уровня влажности;

- в зданиях общественного назначения, включая медицинские и образовательные учреждения,а также заведения общепита;

- в промышленных холодильниках и морозильных камерах;

- на дезактивируемых объектах,в пунктах санитарного контроля и на предприятиях атомной промышленности;

- в спортивно-оздоровительных учреждениях;

- на объектах с повышенными требованиями к пожарной безопасности.

Бетонные полы

Бетонные основания, используемые на промышленных объектах,строятся с учётом характеристик помещения, включая особенности механических нагрузок,температурный режим эксплуатации, уровень влагосодержания в воздухе,тип используемого оборудования и т.д.

Важно: такая категория покрытий, ни при каких условиях не может быть построена своими руками,так как в этом случае требуется сугубо профессиональный подход.

Схема бетонного покрытия

Следует отметить, что такая категория покрытий появилась раньше других разновидностей наливных полов для квартиры или дома. Поэтому конструкции из бетона апробированы в течение долгого времени и их устойчивость к широкому перечню механических и химических воздействий,прочность и простоту очистки по достоинству отметили многие специалисты.

Но, несмотря на широкое распространение, основания из бетона имеют как свои преимущества, так и недостатки. На данный момент бетонные полы могут применяться в качестве самостоятельного покрытия при том условии,что требования к износостойкости не самые высокие. В том случае,если требования к прочности высоки,бетонное покрытие может использоваться только как основа для укладки более прочных покрытий.

Для того чтобы бетонная стяжка пола эксплуатировалась в качестве финишного покрытия без каких-либо ограничений,применяется цемент особых марок, используются специальные наполнители и добавки. В большинстве случаев верхний слой стяжки укрепляется топингом или на нем производится железнение.

Армирование конструкции пола перед заливкой

При использовании специальных марок цемента и при внедрении ряда наполнителей бетонная масса приобретает высокие прочностные качества. В то же время,адгезия между несколькими слоями покрытия существенно снижается. Чтобы предотвратить вероятность расслаивания пола, применяются праймеры, способствующие понижению коэффициента вязкости готового материала.

Топинг или железнение- это действенный способ укрепления поверхности бетонного покрытия посредством нанесения специальных сухих смесей из цемента, кварца и прочих специальных добавок. В процессе топинга применяется бетонозатирочная машина, тогда как железнение может выполняться вручную без необходимости в специализированном оборудовании.

Важно: бетонный пол промышленного назначения после профессиональной обработки топингом способен прослужить намного дольше, так как устойчивость к механическим нагрузкам возрастает вдвое,а износостойкость увеличивается в восемь раз!

Полимерные полы

Полимерный пол в производственном цеху

Промышленные полы,произведённые на полимерной основе, в соответствии с составом подразделяются на следующие типы:

- Эпоксидные покрытия отличаются высокой степенью жесткости, кроме того они устойчивы к агрессивному воздействию большей части повсеместно распространённых химических элементов. Среди недостатков таких полов можно отметить чувствительность к температурным перепадам.

- Эпоксидно-уретановые покрытия представляют собой отличное решение для предприятий, относящихся к пищевой или химической промышленности,так как не только обладают устойчивостью к воздействию химических элементов, но и отличаются эластичностью и термоустойчивостью.

- Полиуретановые модификации устойчивы к термическим и химическим воздействиям, а также невосприимчивы к механическим нагрузкам.

- Метилметакрилатный тип покрытий характеризуется минимальной химической и механической стойкостью,но с другой стороны отличается устойчивостью к резким температурным перепадам и к критически низким температурам.

Итак, какова инструкция устройства промышленных полов?

Технология укладки наливного основания

Заливка промышленной стяжки

Как полимерные, так и бетонные полы, используемые на промышленных объектах, строятся по схожей технологии. Устройство таких конструкций осуществляется поэтапно, поэтому так важно соблюсти все технологические требования,предъявляемые к реализации каждого отдельно взятого этапа.

Подготовка основания

- До того как приступить к укладке пола, первоначальное основание проверяется на наличие рельефностей (отверстий, трещин, выбоин, сколов, наплывов и т.д.).

- Обнаруженные дефекты устраняются (наплывы вырубаются, а впадины и трещины заполняются выравнивающими смесями).

Заделка неровностей

- С поверхности основания убираются все загрязнения и мусор.

- Вся поверхность тщательно обеспыливается посредством промышленного пылесоса.

- Далее осуществляется нанесение слоя грунтовки, для чего применяются специальные валики или распылители.

Нанесение грунтовки

- После того как грунтовка высыхает, анализируются такие характеристики основания, как влажность, плотность и прочность, после чего принимается решение о целесообразности начала заливки.

Нанесения материала

- До того как приступить к заливке,принимается решение о целесообразности использования того или иного состава компонентов.

- Далее осуществляется приготовление смеси,которые происходит в соответствии с технологическими предписаниями. Важным условием, от которого зависит качество готового покрытия, является приготовление таких объемов смеси, которых будет достаточно для единовременной заливки всей поверхности. Принимая во внимание объемы работ, смесь производится в промышленных миксерах или бетономешалках.

- Подача готовой смеси на поверхность, где будет производиться заливка, осуществляется посредством специализированных бетононасосов.

Подача смеси бетононасосом

Применение специального оборудования гарантирует целый ряд существенных преимуществ и,прежде всего, удобство работы за счет подачи бетона по подвижному рукаву на требуемую высоту и расстояние.

- Разравнивание укладываемой смеси осуществляется ракелем. На этом же этапе в толще материала необходимо минимизировать количество воздушных пузырей и полостей. Для этих целей применяется игольчатый валик.

Применение игольчатого валика

- По окончании нанесения материала на пол и после его выравнивания выжидается время необходимое для высыхания покрытия (рассчитывается в соответствии с технологией).

- По мере готовности на бетонное покрытие может быть нанесен топпинг.

Упрочнение готового пола

- На заключительном этапе готовое покрытие может быть окрашено специализированымикрасителями для придания полу большей прочности и устойчивости к негативному воздействию факторов внешней среды.

Важно: первоочередным условием, при котором возможно высокое качество готового пола, является контроль влагосодержания воздуха в помещении.Влагосодержание в воздухе не должно превышать 60%, при температуре от +5 до +25 °С.Не менее важно соблюсти требования, предъявляемые к влажности самого основания, этот параметр не должен превышать 5%.

Технология упрочнения бетонного покрытия специальным слоем топпингом

На фото- бетонозатирочная машина в действии

Уд за промышленными бетонными поверхностями несложен, но есть возможность сделать его еще проще без ущерба для долговечности покрытия. Для этих целей бетон укрепляется топпингом.

Описание используемых материалов

Оптимальным решением для ухода за бетонным полом является однокомпонентное средство- кюринг. Это специальная пропитка,которая в процессе нанесения образует гидрофобную пленку,обеспечивающую высокий уровень гидратации поверхности бетонного пола.

Средство пригодно для применения на любых разновидностях бетонных наливных полов без ограничений в плане цветового исполнения.

Сфера применения упрочняющих пропиток

Помимо функции упрочнения, пропитки предохраняют бетонное основание от интенсивного испарения влаги. За счет упрочнения и гидратации эксплуатационный ресурс бетонных полов увеличивается в несколько раз. Учитывая относительно невысокую стоимость топпинга, можно сказать, что применение данной технологии делает промышленный пол высокорентабельным.

Сфера применения специализированных пропиток распространяется на следующие виды бетонных конструкций: полы (монохромные и цветные), канализационные магистрали, дороги, несущие стены и т.д.

Важно: Упрочнение посредством топпинга нецелесообразно при работе с архитектурным или антистатическим бетоном.Кроме того, технология не применяется в том случае, если впоследствии предполагается нанесение следующего бетонного слоя. Также пропитка противопоказана на полах, ранее обработанных промышленным воском.

Вывод

Строительство промышленного пола — это заведомо высокотехнологичный,трудоёмкий и дорогостоящий процесс,цена которого оправдана длительным ресурсом и отсутствием необходимости в частых ремонтах.

Качественно построенный пол не только долговечен, но и характеризуется устойчивостью к механическим нагрузкам, а потому без каких-либо последствий выдерживает немалый вес промышленного оборудования.

shkolapola.club

бетонная технология производства, наливные виды покрытий в зданиях и цехах

Промышленные полы обладают хорошей прочностью и длительным сроком службы Чтобы промышленное помещение могло выполнять все присущие ему функции, крайне важно качественное устройство промышленных полов. Такой пол должен быть точно рассчитан и оптимально приспособлен для механических нагрузок, сделан из прочных материалов и отвечать необходимым мерам по безопасности.

Основные требования для бетонных промышленных полов

Промышленный пол представляет собой конструкцию, которая должна соответствовать техническим требованиям.

Промышленные бетонные полы используются на заводах, парковках и различных предприятиях

При этом соблюдаются следующие условия:

- Пол должен активно противостоять таким процессам, как давление, сжатие, истирание поверхности, удары;

- К тому же, он должен быть минимально подвержен воздействию химических жидкостей, обладать водоотталкивающими свойствами, спокойно переносить температурные перепады;

- Поверхность покрытия не должна представлять опасности для людей и обязана обеспечивать нормальное передвижение, как сотрудников предприятия, так и транспортных средств, задействованных в рабочем цикле;

- Обязательным условием считается его безвредность для человеческого здоровья – пол не должен выделять токсичные вещества, неприятный запах, а также как можно меньше собирать частицы мусора и пыли.

Устройство промышленных полов должно подразумевать лёгкость ремонта и простоту его уборки и очистки.

Такие полы применяются в складских комплексах, торговых и развлекательных центрах, гаражах, парковках, больших площадях, отведённых под автостоянки, в зданиях промышленных предприятий и в производственных цехах.

Крепкие и надежные промышленные полы: технология производства

Промышленные бетонные полы имеют многослойную структуру и начинаются с базового слоя – основания.

При производстве промышленных полов строго соблюдается технологический процесс на всех этапах

Располагаются они в таком порядке:

- Самый низ является основанием для всей конструкции, может быть естественным грунтовым или искусственным сооружением.

- Сверху основания располагается подстилающая часть, предназначенная для распределения нагрузки на базовый слой.

- В обязательном порядке бетонные полы имеют теплоизоляцию и шумопоглощающий слой, без которого работа в помещении будет просто оглушающей.

- Прослойка гидроизоляционных материалов необходима для того, чтобы охранять полы от излишней влаги в результате залива сточными грунтовыми водами.

- Выше размещается стяжка, которая выполняет роль выравнивателя. Для поддержания верхнего финишного покрытия существует промежуточная прослойка.

Сегодня бетонные поверхности промышленных покрытий представляют абсолютно ровную стяжку, которую невозможно сделать вручную.

Для производства таких покрытий требуется определённое оборудование и высокие технологичные процессы, обеспечивающие небывалую прочность конструкции.

Это происходит благодаря втиранию в свежезалитый бетон упрочняющего вещества – топпинга, который увеличивает сцепление всех элементов состава.

Основные виды промышленных полов

Разновидности полов различаются по своему назначению, поэтому подходят для разных типов помещений.

Промышленные полы могут отличаться по толщине, составу и прочности

Всего их 5 видов:

- Наливные полы, отличающиеся устойчивостью к большим нагрузкам, а также к воздействию химических веществ, используемые в зданиях администрации, торговых центрах, офисных помещениях;

- Промышленное покрытие с упроченной поверхностью, пылеотталкивающее, применяемое, в основном, для заводских помещений, промышленных цехов, моек и автостоянок;

- Напольные покрытия на основе полимеров, не боящиеся агрессивной химии, использующиеся на пищевом, медицинском и фармакологическом производстве;

- Монолитный пол из ячеистого магнезиального бетона, в состав которого входит большое количество компонентов, среди которых: магнезит, каменная крошка, тальк, древесные опилки и другие вещества;

- Мозаичное бетонное покрытие и монтируемые полы для общественных помещений большой площади и повышенной нагрузки.

Все виды сооружений требует точного расчёта, любая технология должна выполняться по всем правилам и в установленном порядке. Процесс может быть сухим либо жидким, если дело касается возведения наливных промышленных полов.

Основные этапы производства промышленных полов

От того, как будет подготовлено оборудование, зависит качество и скорость возведения конструкции.

Промышленные полы зачастую создаются командой профессионалов, обладающей необходимыми техническими приспособлениями

В первую очередь проходит подготовка всех устройств и приспособлений и только затем начинается процесс монтажа:

- Для работы требуется машина для отделки бетона, шлифовальное приспособление, лазерный уровень, виброрейки, бетононасос, нарезчики швов, бетономешалка и укладчик бетона.

- На втором этапе происходят замеры и разметка уровня, при котором намечается толщина всего сооружения.

- Далее подготавливается основание – происходит утрамбовка и максимальное уплотнение грунта, размещение песчаной «подушки» и выравнивание.

- Сверху помещается слой гидроизоляции на основе битумной смеси, плёнки и полимерной мембраны.

- Следующая стадия – наложение арматурной сетки и её скрепление проволокой.

- После этого приготавливается цементный раствор и происходит его заливка с последующим распределением по всей поверхности с помощью виброреек. При этом происходит уплотнение и удаление воздушных пузырей.

- Спустя 2-3 дня с бетона убирается цементное молочко и производится разглаживание посредством затирочного диска. Если площадь большая, применяется специальная машина.

- Затем начинается добавление топпинга – упрочняющего вещества.

- После второй затирки снова добавляют упрочнитель.

- В конце происходит завершающая затирка и нанесение валиком или распылителем защитного слоя кюринга, предохраняющего поверхность от грязи и пожелтения.

После установки пол можно будет использовать через 28-30 дней.

Для уже готового основания может применяться процедура жидкого нанесения топпинга, как с помощью распылителя, так и валика.

Промышленные полы (видео)

На сегодня к качеству промышленных полов предъявляются высокие требования, которые могут быть выполнены только с применением специальных устройств. Однако, в первую очередь, должен быть произведён правильный расчёт всех операций. Только так можно получить идеальный пол, обладающий нужными характеристиками и безопасный для использования людьми.

dekormyhome.ru

Устройство промышленных бетонных полов

Устройство бетонного пола очень важный этап строительства любого здания. Промышленный пол воспринимает все нагрузки от используемого оборудования, стеллажей и автотранспорта.

| Для устройства бетонных полов экономически целесообразного на стадии выдачи технического задания на проектирование правильно определить механические, химические и температурные нагрузки, действующие на промышленное бетонное основание, для склада необходимо уточнить высоту складирования, тип применяемого подъемного оборудования, конструкцию и расстановку стеллажей. Немаловажно правильно оценить несущую способность существующих подстилающих слоев. Исходя из вышеперечисленных факторов, создается проект конструкции промышленного пола, производится расчет несущей способности бетонного пола, определяется толщина бетонной плиты марка используемого бетона и тип армирования. |  |

Перед проведением, каких либо работ на стройплощадке «Подрядчику» необходимо ознакомиться с проектом. В данном документе должны быть основные характеристики бетонных промышленных полов, расположение деформационных и температурно-усадочных швов. При устройстве бетонных полов по грунтовому основанию необходимо провести независимую экспертизу и получить заключение о степени уплотнения грунта, чтобы обезопасить себя от возможного разрушения бетонного пола при просадке грунта. Коэффициент уплотнения песчаного основания должна быть не менее 0,98. Если он меньше указанного значения производится дополнительное уплотнение подушки виброкатком или виброплитами. Отклонение по ровности песчаной подсыпки должно быть не более 50 мм. При устройстве бетонного пола по существующему подстилающему бетонному основанию необходимо проконтролировать наличие перепадов основания и закладных элементов. Они могут послужить концентратором напряжений в новом основании и привести к образованию трещин. Металлические элементы расположенные выше уровня основной отметки подстилающей плиты, такие как рельсы и направляющие, должны быть демонтированы, закладные деревянные элементы необходимо удалить. Траншеи, каналы и другие крупные перепады основания необходимо выровнять «тощим» бетоном.

Для определения фактической толщины бетонной плиты и количество бетона необходимо до начала проведения работ провести исполнительную съемку существующего подстилающего слоя. Минимальная толщина слоя должна быть равна проектной. Рекомендованная минимальная толщина бетонного пола по существующему бетонному основанию должна быть не 100 мм. При устройстве бетонного пола по грунтовому основанию минимальна толщина плиты обычно принимается исходя из нагрузок около 150-200 мм. Экономия денежных средств, связанная с уменьшением толщины устраиваемой плиты чаще всего приводит к увеличению трещинообразования, бухтению и разрушению бетонного покрытия пола.

Все площадь помещения разделяется на карты бетонирования. Захватки должны быть расположены вдоль направления движения транспортных средств. Расположить захватки нужно таким образом, чтобы холодных швов бетонирования было как можно меньше. Но при этом не стоит забывать о том, что площадь одной карты должна соответствовать средней площади обрабатываемой поверхности в день в зависимости от физических возможностей «Подрядчика». При устройстве полов в складских комплексах холодные швы бетонирования необходимо стараться разместить под стеллажами. Исходя из опыта устройства бетонных промышленных полов, на холодных швах вследствие неравномерной усадки бетона и механической обработки бывают максимальные отклонения от ровности поверхности. Ширина карт бетонирования обычно совпадает с шагом колонн (около 6м), при устройстве полов для высотного складирования лучше принимать ширину равной 4 м.

Перед проведением последующих работ производится устройство разделительной мембраны. Она изготавливается из полиэтиленовой или поливинилхлоридной пленки толщиной 100 мкм. Разделительная мембрана служит для уменьшения преждевременной потери влаги в подстилающий бетонный или песчаный слой. Так же она необходима для отделения нового бетонного пола от уже существующего бетонного основания, создает возможность скольжения плит друг относительно друга, она тем самым снижает вероятность образования трещин при усадке бетона в картах бетонирования.

| По периметру примыкания бетонных полов к ограждающим конструкциям, фундаментам и местам прохода коммуникаций устраиваются изоляционные швы. Изоляционный шов изготавливается на всю толщину бетонного пола. В качестве материала применяется вспененный полиэтилен (листовой вилатерм) толщиной от 8 мм., или листовой пенопласт. Чем шире пролёт здания тем большую толщину шва необходимо предусмотреть, так как прежде всего изоляционный шов поглощает линейное расширение бетонного пола от воздействия температуры. Также изоляционный шов обеспечивает безопасность стен и оборудования в случае возможных подвижек основания под промышленным полом, а также снижает количество трещин в полу связанных с осадкой стен или колонн при изменении нагрузок на здание. Исключает образование трещин связанных с вибрацией оборудования установленного на специальные фундаменты. |  |

В качестве маяков при проведении работ по устройству промышленного бетонного пола используются несъемные или съемные закладные направляющие, установленные в отметку чистового пола. Готовые закладные направляющие выпускаются различной высоты, что позволяет их использовать при любой проектной толщине бетонного пола. В качестве несъемных используются металлические и бетонные закладные;

- НС-Omega/HC-Delta профили - сочетает в себе жесткую несъемную направляющую и деформационный шов с защищенными краями. Устанавливается при помощи сварки на арматурные штыри или при наличии гидроизоляции на специальный монтажный элемент.

- Combiform (комбиформ) – металлическая рельсформа из штампованной перфорированной стали с полимерным оголовком, работающим в качестве деформационного шва. Устанавливаются на арматурные штыри при помощи сварки, при наличии гидроизоляции рекомендуется устанавливать на специальные опоры с последующим омоноличиванием раствором. После набора прочности бетонного пола полимерный оголовок рекомендуется удалить, а оставшийся после него шов заполнить полиуретановым герметиком.

- Treform (треформ) - жесткая бетонная рельсформа, которая полностью исключает прогиб либо деформацию при приемке и обработке бетона. Такой тип направляющих чаще всего используется при устройстве «сверхплоских» полов для высотных складов.

Съемными направляющими могут служить профильная металлическая труба или швеллер. установленные по краям карты бетонирования. При работе с такого рода направляющими после набора прочности бетона в карте бетонирования и демонтажа направляющей кромку бетонного пола рекомендуется обрезать по шнурку штроборезом с алмазным диском, чтобы впоследствии получить ровный температурно-усадочный шов. Крайняя направляющая, установленная вдоль стен демонтируется с процессе бетонирования. В случае наличия разуклона направляющие размещаются на границах водораздела.

| Во время установки маков необходимо также установить такие закладные элементы как водоприемные лотки, люки колодцев, готовые конструкции деформационных швов. Все закладные элементы надежно фиксируются. положение в пространстве корректируется при помощи нивелира |  |

.jpg) |

Армирование бетонного промышленного пола производится тремя основными способами; готовыми сварными сетками, устройством пространственного арматурного каркаса или фиброй. Также возможна комбинация этих методов, например арматурный каркас и дисперсионное армирование стальной фиброй. В любом случае выбор типа армирования должен осуществляться на основании проектного расчета несущей способности.

Армирование готовыми сварными сетками в основном применяется для легких пешеходных нагрузок или в паркингах для легковых автомобилей. Укладка арматурных сеток производится внахлест на одну ячейку, места стыков должны быть обязательно закреплены вязальной проволокой. Необходимо точно соблюдать величину защитного слоя бетона, для этих целей используются специальные пластиковые опоры.

Устройство вязанного арматурного каркаса производится в строгом соответствии с рекомендациями в проекте. Нахлест арматуры должен быть не менее 200 мм. Арматурный каркас может быть устроен с один или два слоя. При устройстве пространственного каркаса очень важно постоянно контролировать правильность расположения сеток в теле бетона и друг относительно друга. При вязке необходимо соблюдать нижний и верхний защитный бетонный слой. Для этих целей используются пластиковые дистансеры или изготовленные из арматуры специальные «лягушки». В месте холодного шва бетонирования верхний арматурный каркас рекомендуется прерывать. Это необходимо для дальнейшего устройства в этом месте температурно-усадочного шва. Нижний слой армирования необходимо выполнять в строгом соответствии с рекомендациями проекта.

|

|

|

Дисперсионное армирование стальной фиброй позволяет исключить традиционное армирование пространственным каркасом. Это в значительной мере снижает трудозатраты и сак следствие конечную стоимость готового бетонного пола. Армирования стальной фиброй производится с расходом от 25 до 40 кг/м3 бетона. |

Точный расход фибры определяется на основании проектного расчета конструкции промышленного бетонного пола. Внесение фибры производится непосредственно на стройплощадке путем добавления её в автобетоносмеситель. Необходимо проводить тщательное перемешивание бетонной смеси для равномерного распределения фибры в теле бетона. При проведении армирования стальной фиброй необходимо уделять повышенные требования к подготовке песчаного основания и качеству и однородности поставляемого на стройплощадку бетона.

| По стыкам карт бетонирования (холодным швам) рекомендуется устраивать поперечно стержневое армирование. Оно выполняется гладким арматурным прутом заданного диаметра и длины с шагом в соответствии с рекомендациями в проекте. Обычно изготавливается из арматуры AI диаметром не менее 16 мм. длинной от 600 мм с шагом 300 – 400 мм., стержни размещаются посередине бетонной матрицы. Арматурные прутки устанавливаются в отверстия готовых несъемных направляющих и закрепляются в них при помощи крепления к продольному арматурному прутку. Профили НС не нуждаются в этой операции. Их конструкция уже включает в себя этот тип армирования. При использовании съемных направляющих необходимо изготовление специального рода опалубки для возможного крепления стержней. |  |

В процессе бетонирования после виброобработки необходимо проконтролировать и при необходимости откорректировать положение стержней в теле бетона. Поперечно стержневое армирование позволяет исключить вертикальное перемещение двух соседних карт бетонирования друг относительно друга в месте холодного шва, при этом не мешает горизонтальному смещению карт при наборе прочности и усадке бетона

|

Подача бетонной смеси осуществляется непосредственно автобетоносмесителем, погрузчиком (типа Bobcet,Terex) или при помощи бетононасоса. Необходимо ответственно отнестись к выбору бетоносмесительного узла, проверить качество поставляемого бетона, возможность ритмичной поставке бетонной смеси. Поставляемый бетон должен быть указанной в проекте марки, водоцементное соотношение не более 0,5, осадка конуса 16-18 см. В бетоне не должно быть посторонних включений в виде мусора, комков глины, доломитовой муки и талька. При устройстве промышленных полов с упрочненным верхним слоем должен использоваться бетон без противоморозных добавок. |

|

После приемки бетона в карту бетонирования необходимо осуществить его уплотнение и обработку при помощи глубинных высокочастотных вибраторов и виброреек. Особое внимание нужно уделить при виброобработке местам вокруг колонн, вдоль стен и направляющих или каких либо других закладных элементов. Работа глубинным вибратором осуществляется в направлении поперечном направлению бетонирования. Движение виброрейки должно производиться по заранее подготовленным направляющим со скоростью не более 2-3 м минуту. При движении перед профилем рейки должен выдерживаться «валик» из бетона высотой 20 мм. Излишки бетонной смеси удаляются при помощи скребка рабочими. Для качественного выравнивания бетонной смеси в карте бетонирования необходимо осуществить 2 – 3 прохода виброрейкой для полного удаления излишнего количества влаги вышедшего на поверхность вследствие виброобработки. В процессе приемки бетона очень важно контролировать осадку конуса в каждом поставляемом с завода автобетоносмесителе. Разность осадки конуса при приеме в одну смену в одну карту бетонирования может повлиять на равномерность усадки бетона при наборе прочности, привести к снижению ровности поверхности бетонного промышленного покрытия, а также к образованию трещин. Важно правильно соблюдать интервал между подачами бетона с бетоносмесительного узла. Интервал зависит от типа доставки бетона непосредственно в карту бетонирования, при работе с бетононасос интервал увеличивают. При больших перерывах в подаче бетона с завода, особенно в жаркую погоду (более 1часа) необходимо устройство холодного шва, в случае использования для армирования фибры в нем необходимо предусмотреть поперечно стержневое армирование. После каждой смены бетонирования необходимо контролировать ровность основания виброрейки. При обнаружении отклонений основание рекомендуется заменить. Ровность поверхности и качество бетонного пола в целом зависят от опыта и мастерства рабочих производивших укладку бетона. Особенно это важно при устройстве «сверхплоских» бетонных полов для высотных складов. При устройстве бетонных полов этого типа поверхность свежеуложенного бетона дополнительно выравнивают профилированным алюминиевым брусом, а также корректирующими рейками на телескопических ручках. В процессе устройства «сверхплоских» полов выравнивание поверхности производится только ручным способом и требует дополнительных трудозатрат, что увеличивает конечную стоимость пола. |

|

|

|

|

После приёмки бетона необходимо время, для того чтобы можно было зайти на захватку и начать обработку бетона заглаживающими бетоноотделочными машинами. При нормальных условиях(15-20 градусов) время выдержки составляет 2-3 часа, но каждый раз выбирается индивидуально и зависит от подвижности смеси, марки бетона, водопоглощения основания, воздействия прямых солнечных лучей и т.д. Обычно обработку начинают, когда можно наступить на бетон и глубина отпечатка составляет 2см. Начало механизированной обработки поверхности свежеуложенного бетона можно ускорить, применяя вакуумирующее оборудование, состоящее из системы дренирующих фильтров, укрывного мата и непосредственно вакуумного насоса. Время вакуумирования зависит от толщины слоя, подвижности смеси и составляет 2-3 минуты на один сантиметр толщины слоя. Кроме того понижается водоцементное соотношение и вследствие чего уменьшается вероятность трещинообразования. Однако важно помнить, что при вакуумировании толстого слоя бетона возможна усадка, и при протяжке захватки необходимо использовать виброрейки или правила с компенсатором.

|

|

После выдержки бетона или непосредственно после вакуумирования, приступают к затирке бетонной поверхности. Механизированная обработка выполняется самоходными или ручными бетоноотделочными машинами с использованием дисков. Количество техники зависит от площади захватки, обычно однороторной машиной с диаметром диска 900мм можно обработать до 100 м.кв. за смену, двухроторной до 350м.кв. Обработка начинается на малых оборотах, выступающее при этом цементное молочко необходимо контролировать с помощью правила. При возникновении перепадов на поверхности бетонного слоя проводится дополнительное выравнивание корректирующими рейками. |

| После предварительной затирки приступают к нанесению упрочняющего состава. Для этого применяются распределительные тележки позволяющие дозировать упрочнитель и равномерно распределять его по бетонной поверхности. За первый проход наносим 2/3 от проектного количества минерального упрочнителя. Обычно общий его расход составляет 4-8кг/м.кв. и зависит от наполнителя, нагрузок и цвета. Металлизированный упрочнитель наносят с расходом до 12кг/м2. При выборе упрочняющей смеси важно учесть условия эксплуатации, истирающие нагрузки, обратить внимание на тип колёс техники используемой в помещении. |  |

Описание материалов для упрочнения поверхности бетонного пола можно найти в разделе «Минеральные упрочнители бетонных полов»

Важно выждать время для насыщения упрочняющей смеси влагой из бетонного основания. Характерным признаком является потемнение упрочнителя. Категорически запрещается дополнительное увлажнение упрочнителя водой. Приступаем к затирке поверхности бетонного пола при помощи дисков, начиная обработку около стен, колодцев, трубопроводов, в этих местах рекомендуется использовать так называемые кромочные машины, позволяющие диску вплотную подходить к препятствию, или затираем примыкания вручную. Обычно первый слой упрочнителя затирается диском несколько раз, перпендикулярно к предыдущему. Необходимо в процессе механизированной обработки проверять и править поверхность бетонного основания с помощью корректирующей рейки.

После затирки первой части упрочнителя и проверки плоскости незамедлительно распределяем оставшуюся часть состава. Необходимо выждать определенное время, чтобы нанесенный упрочнитель набрал в себя необходимое количество влаги. Поверхность бетонного основания обрабатывается бетоноотделочными машинами с дисками еще минимум в два прохода.

|

Затирка лопастями - самая трудоемкая и ответственная часть работы по устройству бетонного промышленного пола с упрочненным верхним слоем. Начинается обработка лопастями с малым углом наклона, в процессе схватывания упрочнителя угол наклона лопастей увеличиваем, тем самым повышая нагрузку на обрабатываемую поверхность. Затирку производим до получения равномерной матово-блестящей поверхности. Важно не перетереть поверхность обрабатываемого бетона. Это может привести к появлению «зажелезненных» темных пятен или к отслоению упрочнителя от бетона. При работе с колерованными упрочнителями бетонной поверхности необходимо контролировать чистоту дисков и лопастей, применяемых при затирке. Диски, используемые для перетирки бетонного молочка, нельзя не очистив использовать при работе с цветным упрочнителем. Сразу после окончания затирки необходимо нанести водоудерживающий состав (силер). Наносится он с помощью валика или распылителя с расходом указанным производителем материала. Обычно составляетт100-150 гр/м2. При отсутствии силера необходимо укрыть поверхность пола полиэтиленом и периодически смачивать водой. В противном случае из-за быстрой потери влаги бетонный пол будет подвержен усиленному трещинообразованию и короблению. Влагоудерживающий состав в процессе эксплуатации пола полностью стирается, вследствие этого на поверхности возможны различия в цвете, это ни как не влияет на эксплуатационные характеристики промышленного пола. Также необходимо помнить, что упрочнитель, в том числе и цветной никогда не бывает однородного цвета (из-за обработки по свежему бетону состав смешивается с цементным молочком, также возможны разводы из-за лопастей). Впоследствии при эксплуатации бетонного пола с упрочненным верхним слоем разнотон цвета на поверхности исчезает , это происходит в течение 1-3 месяцев, в зависимости от толщины бетона и условий набора прочности. |

|

|

|

|

|

|

Устройство температурно-усадочных швов перпендикулярных холодным швам производится сразу после затвердевания силера. Нарезка швов производится штроборезами с алмазными дисками по свежему бетону. Глубина нарезки должна быть не менее 1/3 толщины уложенного бетона, но не менее 25 мм. Карту нарезки швов обычно совмещают с сеткой колонн. Колонны отдельно обрезаются ромбом. Отдельные фундаменты должны также быть отделены от общего пола температурно-усадочными швами. По краям захваток бетонирования температурно-усадочные швы нарезаются после раскрытия холодных швов (проявления трещины по холодному шву). |

Заполнение шва рекомендуется производить после полного набора прочности бетона (28суток в нормальных условиях) и прохождения усадочных процессов, до этого момента шов можно защитить временным съёмным жгутом. Перед заполнением шов очищают жесткой щёткой и тщательно пылесосят. Затем при помощи специального ролика на глубину примерно 10мм укладывают шнур из вилатерма (вспененный полиэтилен). Диаметр вилатерма должен превышать толщину шва на 2мм. Это необходимо для надёжного крепления вилатерма между стенкам шва. Затем необходимо обработать стенки шва праймером для наилучшей адгезии с герметиком. В качестве праймера рекомендуется применять материалы рекомендованные производителем герметика. После высыхания праймера с помощью пистолета для туб заполняют шов полиуретановым герметиком.

|

При устройстве бетонного пола под дальнейшее нанесение полимерных составов затирка производится только дисками. Поверхность должна остаться немного шероховатой. Железнение бетонного пола лопастями приведет к дополнительным трудозатратам по подготовки бетонной поверхности к нанесению полимера. подробную технологию по устройству швов можно найти в разделе «Устройство деформационных швов» |

|

ВАЖНО!

Сухие упрочнители бетона содержат в своем составе большое количество высокомарочных цементов, для того чтобы обеспечить высокую прочность, высокую износостойкость и малое водопоглощения поверхности бетонной плиты.

В процессе отверждения бетонного пола с упрочненным верхним слоем, на поверхности пола могут образовываться поры, микротрещины (черепашка), как результат усадки цемента.

На любом бетонном полу с упрочненным верхним слоем всегда можно найти участки с микротрещинами в форме небольших многоугольников неправильной формы. Данные микродефекты не влияют на функциональные характеристики пола и не ухудшают его физико-механических свойств.

Информационное письмо по микротрещинам от компании SIKA

По периметру примыкания полов к ограждающим конструкциям, фундаментам и местам прохода коммуникаций устраиваются изоляционные швы. Изоляционный шов изготавливается на всю толщину бетонного пола. В качестве материала применяется вспененный полиэтилен (листовой вилатерм) толщиной от 8 мм., или листовой пенопласт. Чем шире пролёт здания тем большую толщину шва необходимо предусмотреть, так как прежде всего изоляционный шов поглощает линейное расширение бетонного пола от воздействия температуры. Также изоляционный шов обеспечивает безопасность стен и оборудования в случае возможных подвижек основания под промышленным полом, а также снижает количество трещин в полу связанных с осадкой стен или колонн при изменении нагрузок на здание. Исключает образование трещин связанных с вибрацией оборудования установленного на специальные фундаменты.

masterpolmsk.ru