Устройство промышленных полов - основные технологии и материалы. Устройство промышленных полов технология

бетонная технология производства, наливные виды покрытий в зданиях и цехах

Промышленные полы обладают хорошей прочностью и длительным сроком службы Чтобы промышленное помещение могло выполнять все присущие ему функции, крайне важно качественное устройство промышленных полов. Такой пол должен быть точно рассчитан и оптимально приспособлен для механических нагрузок, сделан из прочных материалов и отвечать необходимым мерам по безопасности.

Основные требования для бетонных промышленных полов

Промышленный пол представляет собой конструкцию, которая должна соответствовать техническим требованиям.

Промышленные бетонные полы используются на заводах, парковках и различных предприятиях

При этом соблюдаются следующие условия:

- Пол должен активно противостоять таким процессам, как давление, сжатие, истирание поверхности, удары;

- К тому же, он должен быть минимально подвержен воздействию химических жидкостей, обладать водоотталкивающими свойствами, спокойно переносить температурные перепады;

- Поверхность покрытия не должна представлять опасности для людей и обязана обеспечивать нормальное передвижение, как сотрудников предприятия, так и транспортных средств, задействованных в рабочем цикле;

- Обязательным условием считается его безвредность для человеческого здоровья – пол не должен выделять токсичные вещества, неприятный запах, а также как можно меньше собирать частицы мусора и пыли.

Устройство промышленных полов должно подразумевать лёгкость ремонта и простоту его уборки и очистки.

Такие полы применяются в складских комплексах, торговых и развлекательных центрах, гаражах, парковках, больших площадях, отведённых под автостоянки, в зданиях промышленных предприятий и в производственных цехах.

Крепкие и надежные промышленные полы: технология производства

Промышленные бетонные полы имеют многослойную структуру и начинаются с базового слоя – основания.

При производстве промышленных полов строго соблюдается технологический процесс на всех этапах

Располагаются они в таком порядке:

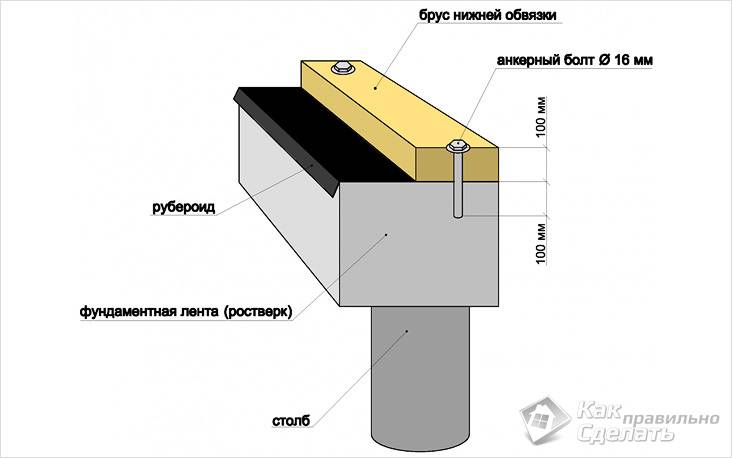

- Самый низ является основанием для всей конструкции, может быть естественным грунтовым или искусственным сооружением.

- Сверху основания располагается подстилающая часть, предназначенная для распределения нагрузки на базовый слой.

- В обязательном порядке бетонные полы имеют теплоизоляцию и шумопоглощающий слой, без которого работа в помещении будет просто оглушающей.

- Прослойка гидроизоляционных материалов необходима для того, чтобы охранять полы от излишней влаги в результате залива сточными грунтовыми водами.

- Выше размещается стяжка, которая выполняет роль выравнивателя. Для поддержания верхнего финишного покрытия существует промежуточная прослойка.

Сегодня бетонные поверхности промышленных покрытий представляют абсолютно ровную стяжку, которую невозможно сделать вручную.

Для производства таких покрытий требуется определённое оборудование и высокие технологичные процессы, обеспечивающие небывалую прочность конструкции.

Это происходит благодаря втиранию в свежезалитый бетон упрочняющего вещества – топпинга, который увеличивает сцепление всех элементов состава.

Основные виды промышленных полов

Разновидности полов различаются по своему назначению, поэтому подходят для разных типов помещений.

Промышленные полы могут отличаться по толщине, составу и прочности

Всего их 5 видов:

- Наливные полы, отличающиеся устойчивостью к большим нагрузкам, а также к воздействию химических веществ, используемые в зданиях администрации, торговых центрах, офисных помещениях;

- Промышленное покрытие с упроченной поверхностью, пылеотталкивающее, применяемое, в основном, для заводских помещений, промышленных цехов, моек и автостоянок;

- Напольные покрытия на основе полимеров, не боящиеся агрессивной химии, использующиеся на пищевом, медицинском и фармакологическом производстве;

- Монолитный пол из ячеистого магнезиального бетона, в состав которого входит большое количество компонентов, среди которых: магнезит, каменная крошка, тальк, древесные опилки и другие вещества;

- Мозаичное бетонное покрытие и монтируемые полы для общественных помещений большой площади и повышенной нагрузки.

Все виды сооружений требует точного расчёта, любая технология должна выполняться по всем правилам и в установленном порядке. Процесс может быть сухим либо жидким, если дело касается возведения наливных промышленных полов.

Основные этапы производства промышленных полов

От того, как будет подготовлено оборудование, зависит качество и скорость возведения конструкции.

Промышленные полы зачастую создаются командой профессионалов, обладающей необходимыми техническими приспособлениями

В первую очередь проходит подготовка всех устройств и приспособлений и только затем начинается процесс монтажа:

- Для работы требуется машина для отделки бетона, шлифовальное приспособление, лазерный уровень, виброрейки, бетононасос, нарезчики швов, бетономешалка и укладчик бетона.

- На втором этапе происходят замеры и разметка уровня, при котором намечается толщина всего сооружения.

- Далее подготавливается основание – происходит утрамбовка и максимальное уплотнение грунта, размещение песчаной “подушки” и выравнивание.

- Сверху помещается слой гидроизоляции на основе битумной смеси, плёнки и полимерной мембраны.

- Следующая стадия – наложение арматурной сетки и её скрепление проволокой.

- После этого приготавливается цементный раствор и происходит его заливка с последующим распределением по всей поверхности с помощью виброреек. При этом происходит уплотнение и удаление воздушных пузырей.

- Спустя 2-3 дня с бетона убирается цементное молочко и производится разглаживание посредством затирочного диска. Если площадь большая, применяется специальная машина.

- Затем начинается добавление топпинга – упрочняющего вещества.

- После второй затирки снова добавляют упрочнитель.

- В конце происходит завершающая затирка и нанесение валиком или распылителем защитного слоя кюринга, предохраняющего поверхность от грязи и пожелтения.

После установки пол можно будет использовать через 28-30 дней.

Для уже готового основания может применяться процедура жидкого нанесения топпинга, как с помощью распылителя, так и валика.

Промышленные полы (видео)

На сегодня к качеству промышленных полов предъявляются высокие требования, которые могут быть выполнены только с применением специальных устройств. Однако, в первую очередь, должен быть произведён правильный расчёт всех операций. Только так можно получить идеальный пол, обладающий нужными характеристиками и безопасный для использования людьми.

stroylab.su

Технология устройства полов с упрочненным верхним слоем

Технология изготовления бетонного пола с упрочненным верхним слоем

- Применяемый бетон не ниже М-300.

- Перепад толщины бетонной стяжки не должен превышать 3 — 5 см. В противном случае рекомендуется выровнять основание подбетонкой.

- Рекомендуемая толщина бетонного пола не менее 12 см по утрамбованному основанию.

- Рекомендуемая толщина бетонного пола не менее 7 см по существующему бетонному основанию.

- Стандартный вариант армирования — дорожная сетка. В случае повышенных нагрузок на бетон рекомендуется толщина пола не менее 12 см и усиленное армирование объемным арматурным каркасом.

- Для полов с большими эксплуатационными нагрузками рекомендуется применять упрочнители поверхности бетона (топпинги), повышающие прочность поверхности бетона на 100%.

- Для обеспыливания и упрочнения поверхности бетона используется полимерная пропитка .

Устройство нового бетонного пола включает следующий комплекс работ:

- Нивелировка основания: Нивелировка основания оптическими и лазерными нивелирами.

Целью данной операции является определение рельефа основания, нулевой отметки, уровня поверхности пола, расчёт разуклонки (при необходимости её устройства)

Целью данной операции является определение рельефа основания, нулевой отметки, уровня поверхности пола, расчёт разуклонки (при необходимости её устройства) - Подготовка основания : Укладка пола может производиться как по грунтовому основанию, так и по существующему бетонному основанию. Полы также можно укладывать и на другие виды оснований, но при этом необходимо выполнить определённые расчёты, чтобы проверить соответствие имеющейся основы требованиям к основанию под бетонный пол. При укладке бетонного пола на грунтовое основание необходимо сначала хорошо утрамбовать грунт в основании, чтобы избежать в дальнейшем растрескивания пола вследствие просадки основания. После трамбовки на грунт укладывается песчаная подушка. Её толщина может быть различной в зависимости от видов грунтов основания, степени их промерзания, высоты поднятия грунтовых вод и т.п. В основном, толщина песчаной подушки колеблется в пределах от 0,5 до 1 м. Песчаную подушку также необходимо уплотнить. При укладке пола на существующее бетонное основание необходимо произвести тщательную подготовку основания. Если в нём есть трещины, то их необходимо расширить и заполнить ремонтным составом, состоящим либо из полимера, либо из цементно-песчаной смеси на напрягающем цементе. Участки бетонного основания, не поддающиеся ремонту, необходимо полностью демонтировать и уложить новый бетон. Имеющиеся на отдельных участках основания перепады по высоте снимаются фрезерной машиной. Образовавшуюся при этом пыль удаляют при помощи промышленных пылесосов. В случае, когда перепады высоты на старом бетонном основании превышают 3-5 см, его необходимо выровнять подбетонкой.

- Устройство гидроизоляции : После того, как песчаная подушка утрамбована, либо отшлифовано и обеспылено старое бетонное основание, укладывают гидроизоляцию. Чаще всего её делают из рулонных битумных гидроизоляционных материалов либо полимерных мем

бран. Если влаги в грунте нет, или ее подсос для конструкции пола не критичен, достаточно выполнить подстилающий слой из п/э пленки.

бран. Если влаги в грунте нет, или ее подсос для конструкции пола не критичен, достаточно выполнить подстилающий слой из п/э пленки. - Установка опалубки : На объектах с большими площадями устройство бетонной стяжки пола осуществляется «картами» — прямоугольниками определённого размера. Размер «карты» определяется площадью пола, уложенной за рабочую смену, т.е. производительностью. По периметру карты устанавливается опалубка. В качестве опалубки могут использоваться направляющие для виброрейки. Линия опалубки, по возможности, должна совпадать с рисунком деформационных швов, так как в большинстве случаев это место стыка уже схватившегося и свежеуложенного бетона.

- Укладка арматуры : В качестве арматуры в бетонных полах чаще всего используется дорожная сетка из арматуры класса В-I диаметром стержней 5 мм с размером ячейки 150Х150 мм, или 100Х100 мм. В тех случаях, к правило, вяжется по месту из стержней арматуры диаметром от 8 до 16 мм. В тех же случаях, когда на пол воздействуют высокие динамические нагрузки (падение тяжёлого оборудования, изделий и т.п.), для повышения ударной вязкости и стойкости бетона к растяжению при изгибе в качестве арматуры можно применить стальную фибру.

- Укладка бетонной смеси : После того, как установлена опалубка и уложена арматура, приступают к укладке бетонной смеси. Подвоз бетонной смеси на объект осуществляется в автобетоносмесителях с ближайшего завода товарного бетона, способного производить бетонную смесь соответствующего качества. Обычно укладывае

мая в стяжку бетонная смесь имеет подвижность П2, что соответствует осадке конуса от 6 до 10 см. Но в некоторых случаях могут применяться смеси для пола с иной подвижностью. Это зависит от способа укладки и интенсивности уплотнения. В случае, если автобетоносмеситель может подъехать вплотную к месту укладки, выгрузку бетонной смеси производят непосредственно на подготовленное основание. Если же работы производятся не на первом этаже или в тех случаях, когда автобетоносмеситель не может подъехать к месту укладки, используют бетононасос.

мая в стяжку бетонная смесь имеет подвижность П2, что соответствует осадке конуса от 6 до 10 см. Но в некоторых случаях могут применяться смеси для пола с иной подвижностью. Это зависит от способа укладки и интенсивности уплотнения. В случае, если автобетоносмеситель может подъехать вплотную к месту укладки, выгрузку бетонной смеси производят непосредственно на подготовленное основание. Если же работы производятся не на первом этаже или в тех случаях, когда автобетоносмеситель не может подъехать к месту укладки, используют бетононасос. - Вибромеханическая обработка и разравнивание бетона : Укладку и разравнивание бетонной смеси можно производить двумя способами: с помощью виброрейки по направляющим; с помощью правила по «маякам». При укладке и разравнивании бетонной смеси с помощью виброрейки необходимо сначала установить направляющие под виброрейку на уровне нулевой отметки и тщательно выставить их по горизонту. В процессе работы нужно следить за тем, чтобы направляющие не были сбиты. После этого на направляющие монтируется виброрейка. Бетонная смесь заливается на подготовленное основание и разравнивается с таким расчётом, чтобы её верх был немного выше уровня виброрейки (это зависит от степени уплотняемости бетонной смеси виброрейкой). После виброрейку тянут по направляющим. Бетонная смесь под действием вибрации оседает до нужного уровня и разравнивается. При этом нужно следить, чтобы виброрейка постоянно скользила по поверхности бетона.

В тех местах, где бетонная смесь оседает ниже уровня виброрейки, бетонную смесь добавляют лопатой в необходимых количествах. При укладке бетонной смеси по «маякам» на основание устанавливается нивелир, и произвольно выбирается определённый уровень. Затем к колонне, на которой имеется отметка нулевого уровня пола, прикладывается рейка так, чтобы её низ совпадал с этой отметкой. На рейке ставится риска, соответствующая произвольно выбранному с помощью нивелира уровню. На основание заливается бетонная смесь приблизительно до половины необходимого уровня, и из неё делаются холмики-маяки приблизительно с шагом в 2 м. На каждый из холмиков устанавливается рейка с риской. Риску совмещают с установленным на нивелире уровнем. После этого вершину холмика подгоняют по низу рейки. Таким образом по площади пола получают выставленные по нулевому уровню направляющие-»маяки» с шагом 2 м. Пространство между маяками заливают бетонной смесью. Уплотняют её при помощи глубинных вибраторов и разравнивают правилом вровень с верхушками «маяков».

В тех местах, где бетонная смесь оседает ниже уровня виброрейки, бетонную смесь добавляют лопатой в необходимых количествах. При укладке бетонной смеси по «маякам» на основание устанавливается нивелир, и произвольно выбирается определённый уровень. Затем к колонне, на которой имеется отметка нулевого уровня пола, прикладывается рейка так, чтобы её низ совпадал с этой отметкой. На рейке ставится риска, соответствующая произвольно выбранному с помощью нивелира уровню. На основание заливается бетонная смесь приблизительно до половины необходимого уровня, и из неё делаются холмики-маяки приблизительно с шагом в 2 м. На каждый из холмиков устанавливается рейка с риской. Риску совмещают с установленным на нивелире уровнем. После этого вершину холмика подгоняют по низу рейки. Таким образом по площади пола получают выставленные по нулевому уровню направляющие-»маяки» с шагом 2 м. Пространство между маяками заливают бетонной смесью. Уплотняют её при помощи глубинных вибраторов и разравнивают правилом вровень с верхушками «маяков». - Нанесение топпинга и затирка поверхности дисково-лопастными машинами за 1 раз : После того, как будет завершён процесс укладки, уплотнения и разравнивания бетонной смеси, производится обработка поверхности бетона. Для этих целей используются затирочные машины — так называемые «вертолёты». Но перед тем, как приступить к затирке поверхности бетона необходимо сделать технологический перерыв, чтобы бетон мог набрать начальную прочность. В зависимости от влажности и температуры окружающей среды этот перерыв составляет от 3 до 7 часов. За это время бетон схватывается так, что взрослый человек, наступая на его поверхность, оставляет след глубиной 3-4 мм. В этот период нужно приступать к грубой затирке поверхности. Бетон, примыкающий к конструкциям, колоннам, ямам, дверным проемам и стенам должен быть обработан в первую очередь, так как в этих местах он быстрее твердеет, чем на остальной площади. Затирка бетона в этих местах производится при помощи краевых заглаживающих машин , оснащенных свободно вращающимся кругом. Грубая затирка поверхности свежеуложенного бетона осуществляется диском или плавающими лопастями. При использовании сухого поверхностного упрочнителя (топпинга) его аккуратно рассыпают по поверхности стяжки, стараясь достичь равномерной толщины слоя. Расход топпинга при первом внесении — около 2/3 от общего объема. После нанесения топпинга производится первая грубая затирка бетонозаглаживающей машиной («вертолётом»). Затирку необходимо производить, как только топпинг впитает в себя влагу из бетона (это будет видно по потемнению поверхности). Затирка должна производиться диском или плавающими лопастями.

После завершения первой грубой затирки следует немедленно внести оставшуюся 1/3 часть топпинга, чтобы он успел пропитаться влагой из цементного молока до испарения воды. После того, как смесь пропитается влагой (это будет видно по потемнению поверхности), сразу же приступайте ко второй грубой затирке (так же, как описывалось выше). Расход топпинга зависит от технических условий и нагрузок на пол и составляет для: легкой и средней нагрузки 3 — 5 кг/м.кв средней и большой нагрузки 5 — 8 кг/м.кв минимальный расход для цветных топпингов от 5 кг/м.кв

После завершения первой грубой затирки следует немедленно внести оставшуюся 1/3 часть топпинга, чтобы он успел пропитаться влагой из цементного молока до испарения воды. После того, как смесь пропитается влагой (это будет видно по потемнению поверхности), сразу же приступайте ко второй грубой затирке (так же, как описывалось выше). Расход топпинга зависит от технических условий и нагрузок на пол и составляет для: легкой и средней нагрузки 3 — 5 кг/м.кв средней и большой нагрузки 5 — 8 кг/м.кв минимальный расход для цветных топпингов от 5 кг/м.кв - Затирка поверхности бетона дисково-лопастными машинами за 2 раза : За время грубой затирки прочность бетона постепенно нарастает. В тот момент, когда нога человека оставляет след глубиной около 1 мм, нужно приступать к финишной затирке. Финишная затирка осуществляется финишными лопастями затирочных машин.

- Пропитка бетона обеспыливающим и упрочняющим составом : Пропитка имеет схожую с водой консистенцию. Пропитка равномерно распределяется по поверхности бетонной стяжки распылителем или щёткой, проникает в бетон на 3-4 мм и вступает в реакцию с его компонентами, связывая их на химическом уровне. Через 40-45 мин. после нанесения на поверхности бетона происходит гелеобразование пропитки. Её поливают водой, чтобы растворить и дополнительно пропитать стяжку. Осуществлять пропитку поверхности бетонного пола составом Ашфорд Формула следует тогда, когда бетон наберёт прочность, достаточную, чтобы воспринимать лёгкие пешеходные нагрузки (обычно на следующий день после укладки).

- Очистка и удаление с поверхности пола остатков пропитки : Остатки пропитки удаляют с поверхности стяжки при помощи воды, ракли и ветоши.

- Нарезка швов : Существуют три основных типа деформационных швов на стяжке: Изоляционные швы; Усадочные швы; Конструкционные швы

Изоляционные швы устраиваются вдоль стен, вокруг колонн и вокруг фундаментов под оборудование с целью исключить передачу деформаций от конструкций здания на стяжку пола. Изоляционный шов устраивается путём прокладки изоляционного материала вдоль конструкций здания непосредственно перед заливкой бетонной смеси. Усадочные швы необходимы для того, чтобы предотвратить хаотичное растрескивание стяжки в процессе твердения. Они позволяют создать в бетоне прямые плоскости слабины. В результате стяжка дает трещину в заданном направлении. Усадочные швы должны быть нарезаны по осям колонн и стыковаться с углами швов, идущими по периметру колонн. Карты пола, образуемые усадочными швами, должны быть по возможности наиболее квадратными. Длина карты не должна превышать ширину более чем в 1,5 раза. Общее правило — чем меньше карта, тем меньше вероятность хаотичного растрескивания. Нарезка усадочных швов осуществляется после завершения финишной обработки поверхности бетона. Обычно швы нарезаются картами 6х6 м в той же последовательности, в какой укладывался бетон. Швы должны нарезаться на глубину 1/3 толщины стяжки. Это создает в стяжке зону слабины, и бетон при усадке даёт трещину именно в этой зоне, т.е. растрескивается направленно, а не хаотично. Конструкционные швы устраиваются там, где была закончена дневная работа по укладке бетона. Форма края стяжки для конструкционного шва обычно делается по принципу шип в паз, можно использовать шпалы (рейки), положенные поперек шва. Рейки должны устанавливаться в середине глубины стяжки под правильными углами ко шву. Конструкционные швы работают как усадочные — они позволяют небольшие горизонтальные подвижки, но не вертикальные. Желательно, чтобы конструкционный шов совпадал с усадочным.

Изоляционные швы устраиваются вдоль стен, вокруг колонн и вокруг фундаментов под оборудование с целью исключить передачу деформаций от конструкций здания на стяжку пола. Изоляционный шов устраивается путём прокладки изоляционного материала вдоль конструкций здания непосредственно перед заливкой бетонной смеси. Усадочные швы необходимы для того, чтобы предотвратить хаотичное растрескивание стяжки в процессе твердения. Они позволяют создать в бетоне прямые плоскости слабины. В результате стяжка дает трещину в заданном направлении. Усадочные швы должны быть нарезаны по осям колонн и стыковаться с углами швов, идущими по периметру колонн. Карты пола, образуемые усадочными швами, должны быть по возможности наиболее квадратными. Длина карты не должна превышать ширину более чем в 1,5 раза. Общее правило — чем меньше карта, тем меньше вероятность хаотичного растрескивания. Нарезка усадочных швов осуществляется после завершения финишной обработки поверхности бетона. Обычно швы нарезаются картами 6х6 м в той же последовательности, в какой укладывался бетон. Швы должны нарезаться на глубину 1/3 толщины стяжки. Это создает в стяжке зону слабины, и бетон при усадке даёт трещину именно в этой зоне, т.е. растрескивается направленно, а не хаотично. Конструкционные швы устраиваются там, где была закончена дневная работа по укладке бетона. Форма края стяжки для конструкционного шва обычно делается по принципу шип в паз, можно использовать шпалы (рейки), положенные поперек шва. Рейки должны устанавливаться в середине глубины стяжки под правильными углами ко шву. Конструкционные швы работают как усадочные — они позволяют небольшие горизонтальные подвижки, но не вертикальные. Желательно, чтобы конструкционный шов совпадал с усадочным. - Заполнение швов полиуретановым герметиком : Чтобы облегчить уборку и поддержать края шва при транспортных нагрузках, нарезанные швы необходимо загерметизировать. Герметизация позволяет защитить шов от проникновения воды и агрессивных сред, а также от засорения. Тип герметика зависит от нагрузок и условий эксплуатации.

Например, на многих пищевых предприятиях полы должны легко мыться и выдерживать движение тяжелых грузовиков. Герметики для таких полов должны быть достаточно твердыми, чтобы поддерживать края шва и предотвращать их скалывание, и достаточно пластичными, чтобы выдержать легкое открытие и закрытие шва. Наиболее подходящим герметиком для швов является эмфимастика PU-40. Перед герметизацией шва он должен быть очищен от пыли и мусора путем продувки струёй сжатого воздуха, механической очистки щеткой или при помощи пескоструйной машины.

Например, на многих пищевых предприятиях полы должны легко мыться и выдерживать движение тяжелых грузовиков. Герметики для таких полов должны быть достаточно твердыми, чтобы поддерживать края шва и предотвращать их скалывание, и достаточно пластичными, чтобы выдержать легкое открытие и закрытие шва. Наиболее подходящим герметиком для швов является эмфимастика PU-40. Перед герметизацией шва он должен быть очищен от пыли и мусора путем продувки струёй сжатого воздуха, механической очистки щеткой или при помощи пескоструйной машины.

stroypol-43.ru

Устройство промышленных полов по технологии

Устройство промышленных полов

Содержание статьи

Промышленные полы, отличаются от обычного напольного покрытия, высокой степенью прочности и такой же износостойкостью. Наибольшее применение, полы промышленного назначения получили при обустройстве складов, торговых центров и различного рода общественных учреждений.В зависимости от применения и используемых материалов, промышленный пол может использоваться, как в качестве чернового, так и в качестве лицевого напольного покрытия. Про устройство промышленных полов и о технологии их изготовления, будет рассказано в данном обзоре.

Требования к промышленным полам

К промышленным полам предъявляются особые требования. В связи с этим, их состав содержит специальные компоненты на основе бетона. Для того чтобы получить более подробную информацию о промышленных полах, следует перейти по выделенной ссылке.

Ну а общие требования, предъявляемые к промышленному полу, заключаются в следующем:

- В механической и химической стойкости напольного покрытия;

- Его устойчивости к термическим воздействиям и абразивному износу;

- В долговечности;

- Лёгкости в уходе;

- В противоскользящих свойствах.

Помимо всего вышеперечисленного, могут быть и иные требования к промышленным полам, в зависимости от того, где и как они используются.

Большое внимание, уделяется например, повышенной влагостойкости данного напольного покрытия, а также его экологической безопасности.

Большое внимание, уделяется например, повышенной влагостойкости данного напольного покрытия, а также его экологической безопасности.

Устройство промышленных полов

Работы по обустройству промышленных полов начинаются с тщательной подготовки основания с последующей его нивелировкой. Для этого, при помощи специального измерительного инструмента, определяется самая высшая точка пола, от которой и производятся дальнейшие разметочные работы.

Вследствие этих работ, вся площадь будущего пола, делится на так называемые «карты». Именно по картам в дальнейшем и будет производиться заливка промышленных полов.

Следующим этапом, является установка направляющих маяков и армирование промышленного пола. Для направляющих маяков, чаще всего используется металлопрофиль или металлический уголок. От того, насколько качественно и ровно будут выставлены маяки, зависит ровность будущего напольного покрытия.

Далее выполняется армирование пола, посредством арматурной сетки или же стальной фибры. После данного этапа, следует этап по обустройству осадочных швов.

Далее выполняется армирование пола, посредством арматурной сетки или же стальной фибры. После данного этапа, следует этап по обустройству осадочных швов.

Самыми сложными и трудоёмкими, считаются работы связанные с заливкой промышленных полов бетонной смесью. Здесь очень важно добиться однородности состава, поскольку часто именно из-за не вовремя выполненной доставки бетона на объект, страдает качество промышленного пола.

Оценить статью и поделиться ссылкой:samastroyka.ru

Технология устройства промышленных полов и виды наливных полов

Технология и устройство промышленных полов

Апр 23

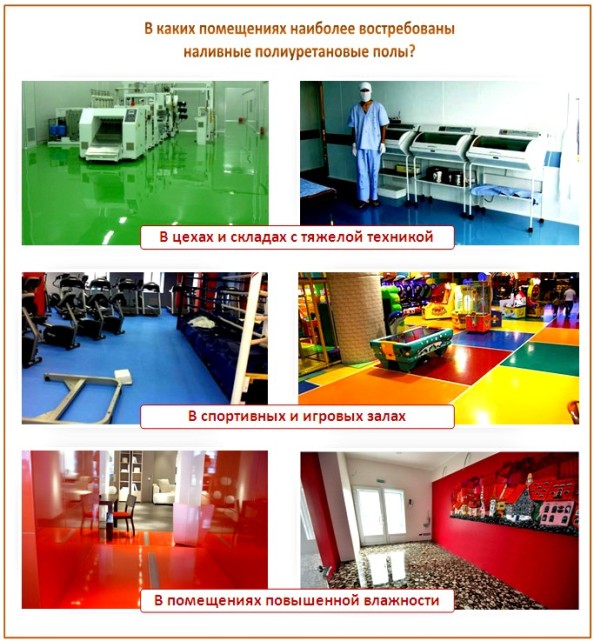

В недалеком прошлом полимерные наливные полы считались достаточно дорогим и непрактичным вариантом организации напольного покрытия.Однако длительный срок эксплуатации готового покрытия, его высокое качество, экологическая безопасность и достойные декоративные свойства определили популярность полимерных покрытия не только на промышленных объектах.

Оригинальная, ровная и блестящая поверхность ассоциируется с солидностью и роскошью, что позволяет с успехом монтировать такие покрытия и в условиях любых коммерческих организаций.

Производственные объекты, складские помещения и торговые площадки характеризуются интенсивными нагрузками и требуют исключительного качества поверхности. Последнее предполагает не только устойчивость к царапинам, ударам, давлению и прочим механическим воздействиям, но и невосприимчивость к влаге, действию щелочей и прочих химических средств, невосприимчивость к перепаду температур и солнечному излучению. При этом поверхность должна соответствовать действующим санитарно-гигиеническим нормам и легко мыться.

Промышленные наливные покрытия для объектов коммерческой недвижимости

Полы на основе полимерной смеси достаточно легко монтируются, обладают исключительными эксплуатационными качествами и эстетической привлекательностью. Срок службы таких изделий исчисляется несколькими десятками лет в условиях непрерывного хозяйственного процесса.

Полы на основе полимерной смеси достаточно легко монтируются, обладают исключительными эксплуатационными качествами и эстетической привлекательностью. Срок службы таких изделий исчисляется несколькими десятками лет в условиях непрерывного хозяйственного процесса.

Разнообразные варианты полимерных составов позволит обеспечить дополнительную электростатическую защиту, эластичность поверхность или их устойчивость к критическим температурам. Устройство пола промышленного на полимерной основе позволяет выполнить ремонт поврежденной локации. что не требует демонтажа всего покрытия.

Устройство полов из полимерной смеси

Чтобы осуществить монтаж качественного напольного покрытия необходимо тщательно соблюдать необходимые технические параметры проведения каждого из процессов.

Чтобы осуществить монтаж качественного напольного покрытия необходимо тщательно соблюдать необходимые технические параметры проведения каждого из процессов.

В противном случае на номинальную долговечность покрытия рассчитывать не придется. Среди важнейших параметров, которые влияют на качество организации пола, стоит назвать:

- Влажность помещения

- Температурный режим

- Сроки выполнения каждого из этапов монтажа

Также технология устройства напольных покрытий в промышленных помещениях предполагает наличие достаточного времени для застывания полимерной смеси. Все сроки и вышеперечисленные параметры могут отличаться для конкретного состава. Необходимо обязательно прочесть инструкцию по применению смеси и следовать ее рекомендациям.

Виды покрытий

В зависимости от типа полимерной смеси, промышленные наливные покрытия могут быть выполнены на полиуретановой и эпоксидной основе. Существуют также метилметакриловые промышленные покрытия, которые монтируют в холодильных цехах, паркингах, производственных объектах.

Технология и порядок проведения работ

Технология устройства напольных покрытий предусматривает пошаговое выполнение таких основных процессов.

Технология устройства напольных покрытий предусматривает пошаговое выполнение таких основных процессов.

Подготовка основания требует больших усилий. От качества выполнения данного процесса зависит конечный результат – идеально ровная зеркальная поверхность наливного пола и его практичные качества. Просчеты в подготовке основания являются главной причиной брака при организации полимерного покрытия.

Неровности устраняются фрезерованием (особо крупные бугры) или шлифованием (изъяны, выше, чем 4 мм). Подготовленная поверхность должна быть очищена от пыли и грязи, что обеспечит экономию рабочего состава, высокую степень сцепления с основой, а также качество поверхности. Важными моментами являются:

- Обеспечение хорошей гидроизоляции основания чтобы положить промышленные покрытия. Технология предполагает наличие не только организации надежной защиты от подъема грунтовых вод, но и уровень остаточной влажности бетонного основания – не выше 4%

- Надежное устройство пола в промышленном помещении требует использование профессиональной аппаратуры. Электронный влагомер поможет точно определить состояние бетона и готовность к проведению дальнейших работ.

Нанесение рабочего полимерного состава. Стоит учесть, что полимерные смеси достаточно быстро затвердевают. Это предполагает наличие навыков их быстрого нанесения и выравнивания.

Нанесение рабочего полимерного состава. Стоит учесть, что полимерные смеси достаточно быстро затвердевают. Это предполагает наличие навыков их быстрого нанесения и выравнивания.

Стоит заранее заготовить необходимые инструменты и своевременно выполнять процесс. Для надежного сцепления бетонного основания и полимеров проводят дополнительное грунтование бетона.

Чтобы не испачкать промышленные покрытия, технология предусматривает применение специальной чистой обуви.

Приготовленную рабочую смесь заливают полосами или лужами и равномерно распределяют по поверхности, используя для этого шпатель, ракель или кельму.

Приготовленную рабочую смесь заливают полосами или лужами и равномерно распределяют по поверхности, используя для этого шпатель, ракель или кельму.

Распределенный полимерный состав необходимо прокатать игольчатым валиком, который вытеснит пузырьки воздуха и позволит смеси более равномерно лечь на основание.

Обширные площади промышленных объектов необходимо разбить на несколько отдельных участков, так как приготовить состав на большую площадь и освоит его без потерь затруднительно.

Технология монтажа пола может предусматривать нанесение финишного слоя. Этот этап не является обязательным. Однако поверхностный слой может обеспечить декоративные характеристики или дополнительные свойства.

Обширные площади промышленных объектов делают необходимым нарезание температурно-усадочных швов в полимерном напольном покрытии. Как правило, рисунок швов идентичен бетонному основанию. Однако на зрелом бетоном сновании на полимерном покрытии швы могут быть выполнены в два раза реже.

Заключение

Полимерные промышленные полы являются распространенным современным способом организации напольного покрытия повышенной прочности и долговечности.

По материалам сайта: http://www.goodnapolka.ru

fix-builder.ru

О технологии устройства промышленных полов

Устройство промышленных полов - процесс сложный и многоэтапный. Только четкое соблюдение технологии позволит получить действительно качественное напольное покрытие, удовлетворяющее самым высоким требованиям.

Бетонное снование, на которое будет наноситься полимерное покрытие должно быть выполнено из бетона марки не ниже М-250. В противном случае будет происходить отслоение упрочненного полимерами поверхностного слоя. Толщина бетонной плиты должна быть не менее 10 см, оптимально 15-20 см. Основание должно быть армировано. Структура армокаркаса и параметры материалов для него должны соответствовать будущим нагрузкам.

Основание должно быть зачищено от старых полимерных покрытий, пятен ГСМ, жиров растительного и животного происхождения.

Под бетонной плитой должна быть выполнена гидроизоляция. Иначе не исключена возможность впитывания бетоном влаги, что в свою очередь приведет к разрушению упрочненного верхнего слоя. К сведению, существуют паропроницаемые полимерные составы, их можно наносить на бетонные поверхности и при отсутствии гидроизоляции.

Готовое бетонное основание шлифуют мозаично-шлифовальными машинами. Шлифовка бетона осуществляется на глубину от 3 до 10 мм в зависимости от марки бетона и качества его укладки. Выполняется как минимум пять проходов по одному следу в перпендикулярных направлениях. После каждого прохода пыль собирают шпателями и промышленными пылесосами.

При шлифовке основной задачей является удаление цементного молочка – слабого верхнего слоя бетона, при этом открываются поры бетона. Кроме того, шлифовка выравнивает поверхность.

По завершении шлифовки проводится обеспыливание промышленными пылесосами. Пыль мешает полимерным составам проникать в бетон, поэтому удалить ее надо самым тщательным образом. Сразу после обеспыливания приступают к огрунтовке.

Обычно наносят 2-3 слоя грунта. Грунт прозрачный. Он пропитывает бетонное основание на 3-6 мм в зависимости от качества бетона. Чем хуже бетон, тем больше пористость, тем глубже пропитка. После огрунтовки образуется высокопрочный поверхностный слой – полимербетон. Последующая окраска придает бетонной поверхности большей частью только высокие эстетические свойства. Задача защиты и упрочнения бетонных поверхностей решается огрунтовкой.

Эпоксидные компоненты наносить нужно при температуре не ниже +5С°. Однако существуют полиуретановые материалы, работать с которыми можно и при -30С°. Во время нанесения бетон должен быть сухим. Если произойдет запечатывание влаги, то будут образовываться пузыри, будет происходить отслоение краски. Но существуют полимерные составы на водной основе, для них сухость бетонного основания не столь принципиальна.

Сохнет грунт по-разному в зависимости от температуры окружающей среды, чем выше температура, тем быстрее сохнет. Продолжительность - от 8 часов до двух суток, в среднем - 24 часа.

После огрунтовки производят шпатлевку полную или частичную в зависимости от качества, ровности основания. Для этих целей используют заводские полимерные шпатлевки. Можно также материал для шпатлевания изготовить самостоятельно: в грунт добавляется кварцевый песок мелкой фракции или кварцевая пыль, все размешивается до консистенции сметаны. Прошпатлеванная поверхность сохнет, затем ее шлифуют и обеспыливают.

Затем нарезают швы. Карта швов разрабатывается индивидуально для каждого объекта в соответствии с конфигурацией площади. Как правило, швы нарезаются по направляющим, то есть через каждые 4-6 м. В перпендикулярном им направлении швы нарезают через каждые 12 м. По периметру и вокруг колонн нарезают изоляционные швы. После нарезки швов идет их обеспыливание и огрунтовка. Швы заполняют уже после окраски, на дно шва - монтажную пену, сверху - герметик.

Если после огрунтовки шпатлевка не потребовалась, то огрунтованную поверхность перед окраской лучше пройти мозаично-шлифовальной машиной, чтобы «сбить глянец», придать небольшую шероховатость и тем самым обеспечить лучшее сцепление лицевого слоя с поверхностью. Затем обеспылить.

Далее приступают к окраске. Краска бывает однокомпонентная и двухкомпонентная. В любом случае перед нанесением все тщательно перемешивается. Для этого используются электрические дрели со специальными насадками.

Краска наносится в 2-3 слоя. Условия нанесения те же, что и для грунта. Продолжительность высыхания от 8 часов до двух суток. Краска так же, как и грунт, наносится кистями, поролоновыми валиками.

Следует помнить, что полимерные материалы легковоспламеняемы и токсичны. Поэтому при работе с ними обязательно соблюдение мер пожарной безопасности, а также использование средств защиты рабочих: противогазы, противогазовые респираторы.

При устройстве наливных полов порядок работ аналогичный. Важным требованием является ровность основания. Уклон должен составлять не более 0,1%. Для обеспечения лучшей сцепки материалов второй слой грунта сразу после нанесения посыпают кварцевым песком фракции 0,3-0,8 мм. После высыхания грунта излишки песка собирают шпателями и пылесосами. На эту шероховатую поверхность наносят наливные полы. Все наливные полы двухкомпонентные. Составляющие смешивают непосредственно перед нанесением.

Подготовленный полимерный состав выливают на бетонную поверхность и разравнивают ракелью. Затем прокатывают 2-3 раза игольчатыми валиками, чтобы удалить пузырьки воздуха. Толщина наливных полов 2-5 мм, в то время как при устройстве окрасочных полов полимерные составы практически полностью уходят в бетон, и толщина покрытия составляет максимум 0,5 мм.

Нанесение наливных полов возможно не только на бетонное основание, но и на асфальт, на тротуарную и мозаичную плитку.

Более прочными и износостойкими являются кварцнаполненные промышленные полы. Свежеогрунтованную поверхность посыпают кварцевым песком, после высыхания грунта лишний песок удаляют и наносят полимерный состав. Если в качестве финишного покрытия выбрана краска, то она лишь частично заполняет пространство между песчинками, сохраняя рельеф поверхности, таким образом, получают кварцнаполненное шероховатое покрытие. Кроме высокой прочности преимуществом такого покрытия являются антискользящие свойства.

Для получения промышленных полов с высокими антистатическими свойствами в полимерное покрытие пола закладывается сетка из тонких медных пластин, которая соединена с кабелем заземления. При устройстве таких полов используется специальный антистатический грунт, специальная антистатическая шпатлевка, специальные антистатические наливные полы, обладающие высокой электропроводностью и пониженным удельным сопротивлением. Антистатические промышленные полы используются в помещениях с повышенной пожароопасностью.

Широкое распространение получили так называемые упрочненные бетонные полы или топпинг-полы. Топпинг - это специальные сухие смеси - упрочнители бетона. На свежеуложенный бетон в несколько этапов наносится топпинг и втирается в бетон затирочными машинами. Благодаря нанесенному топпингу бетонные полы становятся прочнее, не пылят, приобретают антистатические свойства, становятся более устойчивыми к воздействию агрессивных веществ: бензина, машинного масла, дизельного топлива, приобретают декоративную привлекательность. Значительным преимуществом топпинг-полов является быстрота их выполнения. Через 5-7 дней после заливки бетона топпинг-полы уже способны выдерживать движение легких погрузчиков. Кроме того, топпинг-полы сравнительно недороги.

www.bau-prom.ru

Устройство промышленного пола: технология

При проектировании и расчете конструкции промышленного пола рассматриваются несколько вариантов с анализом условий эксплуатации, предполагаемых статических, динамических нагрузок и характера их воздействия. В результате технико-экономического сравнения выбирается конструкция, оптимальная по прочности, цене и технологичности монтажа.

При устройстве промышленного пола используются следующие технологии:

- бетонирование с армированием стержневой или фибровой арматурой;

- монтаж из неармированного монолитного бетона;

- магнезиальные промышленные полы;

- технология наливного пола с применением цемента и современных полимерных материалов.

Несмотря на различие конструкций, все технологии устройства промышленного пола начинаются одинаково — с подготовки основания. В зависимости от местных условий, оно может быть грунтовым или в виде бетонной подготовки.

Этапы работ

- Выравнивание грунтового основания под нивелир, уплотнение виброплитой или вибротрамбовкой. При наличии бетонной подготовки — заливка выравнивающей стяжки.

- Устройство гидроизоляции из полиэтиленовой пленки или битумных рулонных изоляционных материалов.

- Установка опалубки под отметку монтируемого пола и, если того требует проект — раскладка арматуры. Опалубка разбивает площадь на карты, которые обеспечивают непрерывность распределения материала, а границы, по возможности, должны совпадать с местами нарезки деформационных швов.

- Заполнение карт материалом, предусмотренным проектом строительства. Необходимость уплотнения, ухода и финишной отделки определяется конструктивными особенностями пола и технологией производства работ.

Промышленный пол, смонтированный из различных материалов и по разным технологиям, имеет неодинаковые технические характеристики и стоимость. Выбирая варианты, необходимо четко знать условия эксплуатации — это поможет получить оптимальную конструкцию для конкретного производственного помещения без переплаты за излишнюю функциональность.

Технология устройства промышленного пола admin Статья При проектировании и расчете конструкции промышленного пола рассматриваются несколько вариантов с анализом условий эксплуатации, предполагаемых статических, динамических нагрузок и характера

mvpol.ru

Устройство промышленных полов - основные технологии и материалы

Пол является неотъемлемой частью любого помещения. Однако не ко всем полам имеются одинаковые требования. Так для дома и квартиры, то есть просто для жилого помещения требования предъявляются не столь высокие, как например к полам на промышленных зонах. Конечно, полы везде должны быть качественными и надежными, однако для промышленных полов такие показатели должны быть самого высокого уровня. Итак, в данной статье будут рассмотрены виды промышленных полов и их непосредственное устройство.

Под промышленным полом следует понимать полы любого нежилого помещения, такого как полы на всевозможных предприятиях, полы на складе, полы в торговых центрах и других местах общего пользования, полы на всевозможных рабочих зонах.

Основным требованием при устройстве промышленного пола является то, что полы должны быть высокого качества и при этом не должно допускаться активное пылеобразование при хождении и передвижении оборудования по полу. Так же главным условием является абсолютная ровность пола. То есть если в жилом помещении мы подразумеваем под ровностью то, что пол будет ровным на вид, то для промышленного пола условие ровности это то, насколько легко и беспрепятственно по нему будет происходить перемещение оборудования и техники, а так же комфортное и безопасное движение людей. Ведь технике безопасности сегодня уделяется огромное внимание.

Технологии устройства промышленных полов

Основными разновидностями промышленных полов на сегодняшний день является, как правило, пол из бетона, наливной пол, полы, выполненные на основе полимерных покрытий. Однако следует понимать, что под понятием промышленный пол подразумевается не верхнее покрытие пола, а вся конструктивная составляющая данного типа полов.

При устройстве промышленных полов не следует полагаться на дешевую рабочую силу, поскольку качество и долговечность промышленного пола сделанного в пол руки оставляет желать лучшего. Поэтому таким вопросом как устройство наливных полов целесообразно поручить заниматься именно высококвалифицированному персоналу. Как правило, наиболее часто выбор устройства промышленного пола падает на пол из бетона.

Данные материал является наиболее дешевым, и не требует специального ухода. К тому же при таком устройстве пола выделение пыли является минимальным. Однако при устройстве бетонных промышленных полов необходимо проведение множества предварительных операций непосредственно перед заливкой. К ним относятся разбивание обрабатываемой площади на захватки, затем непременно нужно расставить направляющие, посредством которых выполняется выравнивание поверхности.

Особенности устройства промышленных полов

Важным элементом является так же закладка арматуры, которая производится для упрочнения и долговечности пола. Важно так же распределить швы осадочного типа, и только после всех проделанных работ подготавливать к заливке бетонную смесь.

После заливки пола, его следует непременно выравнивать посредством специальных ручных рей. После всех проведенных манипуляций пол должен выдерживаться какое-то время для отвердевания и полного высыхания. Только после этого происходит послойное нанесение специальных компонентов и смесей, которые придают промышленному полу крепость и дополнительно упрочнение. Срок действия таких полов может быть чрезвычайно долгим.

К промышленным полам из полимерного покрытия можно отнести полы, которые выполняются посредством нанесения покрытия и более сложные полы, которые относятся к разряду самонивелирующихся, такие как наливные промышленные полы. Второй тип, безусловно, является более дорогостоящим, однако и срок службы такого пола является, достаточно длительным.

Полимерные полы, которые выполняются из эпоксидного или полиуретанового покрытия являются также достаточно качественными, однако их слой значительно тоньше и быстрее изнашивается. Хотя и метод их устройства является значительно более легким. Следует отметить, что такие типы пола промышленного помещения все же работают в тандеме с бетонными полами, от этого и зависит и прочность, долгий срок эксплуатации и гарантия качества.

promplace.ru